Una extrusora de cargol únic de laboratori utilitza un cargol giratori per fondre, barrejar i donar forma a polímers dins d'un barril escalfat. Els investigadors es basen en elextrusora de cargol únic ventilada, màquina de cargol únic, imàquina granuladora sense aiguaper aconseguir una barreja òptima i un processament segur i eficaç. Els estudis mostren quevelocitat del cargol i temperaturaimpactar directament en la qualitat i la seguretat del producte.

Components principals d'una extrusora de cargol únic

El cargol

El cargolés el cor de l'extrusora de cargol únic. Gira dins del barril i mou el polímer cap endavant. El cargol fon, barreja i empeny el material cap a la matriu. El disseny del cargol, incloent-hi el diàmetre, la relació longitud-diàmetre i la relació de compressió, afecta la fusió i la barreja del polímer. Un cargol ben dissenyat millora les taxes de fusió i l'eficiència. Les ranures del cargol o del barril poden augmentar la velocitat de fusió i ajudar a controlar el procés. La velocitat del cargol també canvia la quantitat de barreja i la calor generada.

Consell: Ajustar la velocitat del cargol pot ajudar a controlar la temperatura de la fosa i la qualitat del producte.

El barril

El barrilenvolta el cargol i sosté el polímer mentre es mou. El barril té diferents zones de temperatura. Cada zona es pot ajustar a una temperatura específica per ajudar a fondre el polímer uniformement. Per exemple, la primera zona pot ser més freda per ajudar a moure el polímer sòlid, mentre que les zones posteriors són més calentes per fondre el material. Un control adequat de la temperatura al barril és important per a un bon flux i qualitat del producte.Els termopars mesuren la temperatura dins del barrilper mantenir el procés estable.

- La configuració de la temperatura del barril depèn del tipus de polímer i del disseny del cargol.

- Les extrusores modernes sovint tenen tres o més zones de temperatura.

- La secció d'alimentació ha d'estar calenta però no massa per evitar que el material s'enganxi.

El sistema de calefacció

El sistema d'escalfament manté el barril a la temperatura adequada. Els escalfadors es col·loquen al llarg del barril i es controlen mitjançant sensors. El sistema pot ajustar cada zona per adaptar-se a les necessitats del polímer. Un bon control de l'escalfador ajuda a evitar problemes com la crema del material o la fusió desigual. El sistema d'escalfament funciona amb el sistema de control per mantenir el procés segur i eficient.

El dau

La matriu dóna forma al polímer fos a mesura que surt de l'extrusora de cargol únic. El disseny de la matriu afecta la forma, la superfície i la mida del producte final. Una bona matriu proporciona un flux suau i uniforme i ajuda a fabricar productes amb dimensions precises. La matriu ha de suportar la temperatura i la pressió adequades per evitar defectes. Els canvis en la temperatura o el flux de la matriu poden canviar la qualitat del producte.

- Una velocitat uniforme i una caiguda de pressió mínima a la sortida del motlle són importants per a la qualitat.

- La geometria del canal de la matriu i l'equilibri del flux afecten la precisió de la forma del producte.

El sistema de control

El sistema de control gestiona el funcionament de l'extrusora de cargol únic. Supervisa la temperatura, la pressió, la velocitat del cargol i la velocitat d'alimentació. Els operadors utilitzen el sistema de control per establir i ajustar els paràmetres del procés. La supervisió en temps real ajuda a mantenir el procés estable i segur. El sistema de control també pot emmagatzemar receptes per a diferents polímers, cosa que facilita la repetició d'execucions correctes.

Tipus d'extrusores de cargol únic per a ús de laboratori

Els entorns de laboratori requereixen diferents tipus d'extrusores per satisfer les necessitats específiques de recerca. Cada tipus ofereix característiques i avantatges únics per al processament de polímers.

Extrusora de cargol únic ventilada

Una extrusora de cargol únic ventilada utilitza unadisseny de cargol de dues etapesAquest disseny redueix les necessitats de parell i potència alhora que manté la producció i la velocitat del cargol. El sistema de ventilació elimina la humitat i els gasos de la massa fosa de polímer. Aquest pas és important per processar plàstics que absorbeixen aigua. L'eliminació d'aquests compostos volàtils evita defectes com ara l'expansió i les propietats mecàniques febles. El port de ventilació sovint funciona al buit, cosa que ajuda a la desgasificació reduint la pressió. El cargol de dues etapes també millora la barreja comprimint i descomprimint el plàstic. Aquest procés crea una massa fosa més uniforme. Els operadors han d'equilibrar la producció entre les dues etapes per evitar sobretensions o inundacions de la ventilació. Aquestes característiques fan que l'extrusora de cargol únic ventilada sigui eficient i fiable en aplicacions de laboratori.

Nota: La producció estable i el menor consum d'energia distingeixen les extrusores ventilades en entorns de recerca.

Màquina de cargol únic

La màquina de cargol únic cobreix una àmplia gamma d'extrusores per fondre, barrejar i donar forma a polímers. Aquestes màquines ofereixen un disseny senzill i un funcionament fàcil. Els investigadors poden controlar bé el cisallament i la temperatura, cosa que ajuda amb les formulacions bàsiques de polímers i les tasques d'extrusió. Les màquines de cargol únic funcionen bé per fabricar tubs, pel·lícules i altres productes senzills. Vénen en diferents mides i configuracions per satisfer les diverses necessitats de recerca.

| Tipus d'extrusora | Característiques i avantatges principals | Aplicacions típiques i idoneïtat |

|---|---|---|

| Extrusores de cargol únic | Disseny simple, bon control, fàcil funcionament | Tubs, pel·lícules, formulacions bàsiques de polímers |

| Extrusores de doble cargol | Cargols de mescla superior, versàtils i entrellaçats | Composició, materials complexos, productes farmacèutics |

| Extrusores miniatura/micro | A petita escala, rendible, fiable | R+D, prototipatge, mostres de materials limitades |

Màquina granuladora sense aigua

Una màquina granuladora sense aigua converteix els materials plàstics en grànuls sense utilitzar aigua. Aquesta tecnologia millora l'eficiència energètica i redueix l'impacte ambiental. El procés manté els grànuls secs i nets, cosa que beneficia els passos posteriors del processament. Les màquines granuladores sense aigua gestionen molts tipus de resines plàstiques. Ajuden els investigadors a produir grànuls d'alta qualitat per a proves i desenvolupament.

Procés d'extrusió de polímer pas a pas

Alimentació del material polimèric

El procés d'extrusió comença amb l'alimentació del material polimèric en brut a la tremuja d'alimentació. La tremuja garanteix una distribució uniforme i evita bloquejos, cosa que ajuda a mantenir un rendiment constant. El cargol dins del barril comença a girar, estirant els grànuls o la pols de polímer cap endavant. El disseny del cargol, inclòs el seu diàmetre i la relació longitud-diàmetre, juga un paper clau en l'eficiència amb què es mou el material. El sistema de control permet als operadors ajustar la velocitat del cargol i la velocitat d'alimentació, cosa que ajuda a ajustar el procés per a diferents polímers.

- Les tremuges d'alimentació estan dissenyades per evitar obstruccions i garantir una alimentació suau.

- El cargol transporta, comprimeix i comença a escalfar el polímer.

- El control de la temperatura al barril ajuda a optimitzar el procés de fusió.

Els primers estudis van establir que el control de la velocitat i la temperatura del cargol afecta directament la capacitat d'alimentació i fusió del polímer. Les extrusores de laboratori modernes utilitzen controls avançats per mantenir l'alimentació eficient i estable.

Fusió i plastificació

A mesura que el polímer es mou pel barril, entra a zones escalfades. La temperatura a cada zona augmenta gradualment, fent que el polímer s'estovi i es fongui. La rotació del cargol i la calor del barril treballen conjuntament per plastificar el material, convertint-lo en una massa fosa uniforme. Uns sensors col·locats al llarg del barril controlen tant la temperatura com la pressió per garantir que el polímer es fongui dins del seu rang de processament ideal.

| Paràmetre | Descripció |

|---|---|

| Temperatura de fusió | Ha de romandre dins del rang de processament del polímer per obtenir els millors resultats. |

| Pressió per sobre del cargol | Indica la qualitat de la fosa i l'estabilitat del procés. |

| Fluctuacions de pressió | Monitoritzat per detectar qualsevol problema de fusió o flux. |

| Fluctuacions de temperatura | Seguiment per garantir un escalfament uniforme i evitar defectes. |

| Grau de fusió | Es comprova visualment o provant la claredat i la uniformitat de la pel·lícula extruïda. |

| Índex de rendiment del cargol | Combina aquests factors per qualificar la qualitat de la fosa de dolenta (0) a excel·lent (1). |

Un control precís de la temperatura i la pressió ajuda a prevenir la degradació i garanteix una fusió consistent. El monitoratge en temps real amb sensors avançats i tècniques d'espectroscòpia proporciona dades contínues, cosa que permet als investigadors ajustar la configuració segons calgui.

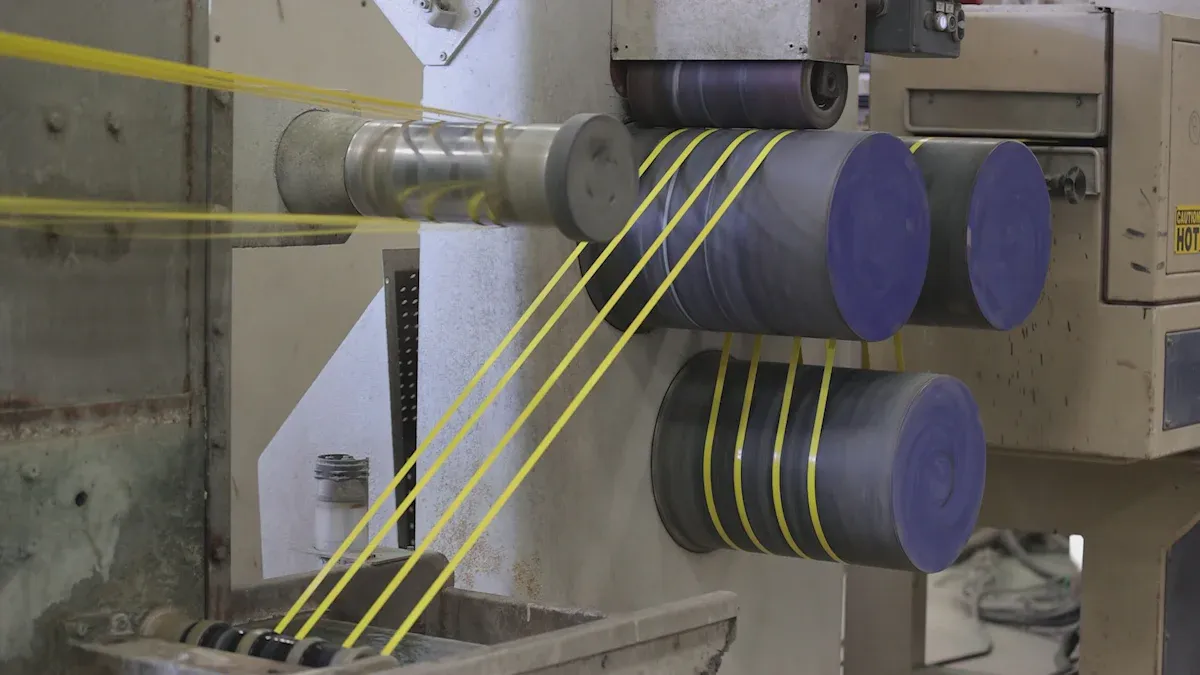

Barreja i transport

Un cop fos, el polímer s'ha de barrejar a fons per garantir la uniformitat. El disseny del cargol, que inclou característiques com ara seccions de barrera o zones de barreja, ajuda a barrejar el material i eliminar qualsevol fragment sòlid restant. A mesura que el cargol gira, empeny el polímer fos cap endavant, transportant-lo cap a la matriu.

Els investigadors utilitzen configuracions avançades ambports de mostreig i detectors òpticsper estudiar com de bé es barreja el material. Injectant traçadors i mesurant com s'estenen, poden veure com la velocitat i la geometria del cargol afecten la barreja. Les altes velocitats del cargol de vegades poden deixar fragments sòlids, però els dissenys especials del cargol milloren la barreja i eviten aquest problema.Sensors de pressió al llarg del canómesurar l'eficiència en què es mou el polímer, cosa que ajuda els operadors a optimitzar el procés.

Modelant a través del dau

El polímer fos arriba al motlle, que li dóna la forma desitjada. El disseny del motlle determina la mida i la qualitat de la superfície del producte final. Els enginyers utilitzen simulacions per ordinador i anàlisi d'elements finits per dissenyar motlles que produeixin formes precises i minimitzin els defectes. També optimitzen la geometria del canal de flux per equilibrar la velocitat i reduir les diferències d'orientació molecular, que poden afectar les dimensions del producte.

| Aspecte de l'evidència | Descripció |

|---|---|

| Anàlisi d'elements finits | S'utilitza per estudiar el flux i la precisió de la forma en el dau. |

| Disseny d'optimització | Redueix errors i millora la precisió geomètrica. |

| Validació experimental | Confirma un control estricte de les dimensions del producte. |

| Simulació numèrica | Prediu l'inflamació del dau i el moviment de la interfície per obtenir millors resultats. |

| Control de l'orientació molecular | Equilibra el flux per evitar estiraments desiguals i canvis de forma. |

Un control precís de la matriu i de l'equipament posterior garanteix que el producte surti de laExtrusora de cargol únicamb la forma i la mida correctes.

Refredament i solidificació

Després de conformar-lo, el polímer calent surt del motlle i entra a la fase de refredament. El refredament solidifica el polímer, bloquejant la seva forma i propietats finals. La velocitat de refredament depèn de la temperatura d'extrusió, les condicions ambientals i la velocitat a la qual el producte es mou a través de la zona de refredament.

| Paràmetre/Aspecte | Observació/Resultat |

|---|---|

| Temperatura d'extrusió | Polímer extrudit a 100 °C |

| Temperatura ambient | Mantingut al voltant de 20 °C durant els experiments |

| Temperatura màxima de la velocitat de refredament | Uns 72 °C |

| Efecte de la velocitat | Les velocitats més baixes alenteixen el refredament i allarguen el temps de solidificació |

| Comportament de la velocitat de refredament | La velocitat màxima disminueix a mesura que la velocitat disminueix; el pic es desplaça a temps més llargs |

| Efecte multicapa | Les capes posteriors poden reescalfar les anteriors, millorant l'adhesió |

Mantenir les zones de refredament dins d'un rang de temperatura estret, sovint dins de ±2 °C, ajuda a garantir una qualitat constant del producte. Un refredament adequat evita la deformació i garanteix que el polímer se solidifiqui uniformement.

Aplicacions de l'extrusora de cargol únic en la investigació de polímers

Formulació i proves de materials

Els investigadors utilitzen extrusores de laboratori per desenvolupar i provar noves mescles de polímers. Els estudis fonamentals i les patents descriuen comdisseny de cargoli la gestió de la calor millora la fusió i la barreja. Aquestes millores ajuden els científics a crear nous materials amb propietats específiques. Per exemple, una extrusora de baixa capacitat construïda amb materials locals va mostrar un fort rendiment en la producció a escala de laboratori. Va processar fins a 13 kg per hora i va reduir els compostos no desitjats en el producte final. Aquests resultats confirmen que les extrusores de laboratori donen suport tant a la innovació com al control de qualitat en la formulació de materials.

| Paràmetre | Valor/Resultat |

|---|---|

| Rendiment | 13,0 kg/h |

| Velocitat del cargol | 200 rpm |

| Diàmetre del barril | 40 mm |

| Ràtio d'expansió | 1,82–2,98 |

| Reducció d'inhibidors de tripsina | 61,07%–87,93% |

Optimització de processos

Les extrusores de laboratori ajuden els científics a trobar els millors ajustos de procés per a diferents polímers. Les dades experimentals mostren queel consum d'energia depèn de la velocitat del cargol i de les propietats del materialEnregistrant la potència del motor i ajustant la configuració, els investigadors poden millorar l'eficiència energètica i la qualitat del producte. Els estudis també mostren que canviarvelocitat del cargoli afegir certs ingredients pot millorar la manera com els polímers es barregen i flueixen. Aquestes troballes ajuden els equips a establir processos segurs, eficients i repetibles tant per a la recerca com per a la producció.

Consell: Ajustar la velocitat i la temperatura del cargol pot equilibrar el consum d'energia i millorar la qualitat del producte.

Prototipatge de productes a petita escala

Les extrusores de laboratori faciliten la creació de petits lots de nous productes. Els equips poden controlar la temperatura, la pressió i la velocitat del cargol per obtenir resultats fiables. Aquest enfocament estalvia diners i accelera el desenvolupament. Els investigadors poden provar ràpidament noves idees i ampliar les que tenen èxit. Les extrusores compactes també permeten canvis flexibles en el material o el disseny. Els avenços en l'automatització i la monitorització en temps real milloren encara més el control del procés i redueixen els residus.

- Control precís dels paràmetres del procés

- Prototipatge ràpid i rendible

- Fàcil adaptació a diferents materials

- Millora de la qualitat i la uniformitat del producte

Consells operatius i resolució de problemes per a l'extrusora de cargol únic

Configuració de l'extrusora

Una configuració adequada garanteix un funcionament fiable i allarga la vida útil de l'equip. Els tècnics segueixen aquestes instruccions.passos per a un rendiment òptim:

- Instal·leu els cargolsa les seves posicions originals i proveu els cargols nous a baixa velocitat abans de posar-los en funcionament completament.

- Calibracontrol de temperaturainstruments regularment per a un ajust precís.

- Feu servir aigua destil·lada al dipòsit de refrigeració per evitar la formació de calç i comproveu els nivells d'aigua sovint.

- Inspeccioneu les vàlvules i les bobines dels solenoides i substituïu les peces defectuoses.

- Assegureu els acobladors diàriament i verifiqueu que els relés de la zona de calefacció i les vàlvules solenoides funcionin correctament.

- Netegeu els dipòsits de buit i les cambres d'escapament; substituïu els anells de segellat desgastats si cal.

- Reviseu les escombretes del motor de corrent continu i protegiu-les contra l'òxid.

- Preescalfeu gradualment durant l'arrencada i augmenteu lentament la velocitat del cargol.

- Lubricar les peces mòbils i estrènyer els elements de fixació regularment.

- Per a l'emmagatzematge a llarg termini, apliqueu greix antioxidant i guardeu els cargols correctament.

Consell: Seguir aquests passos ajuda a mantenir la qualitat del producte i la longevitat de l'equip.

Problemes i solucions comuns

Els operadors poden trobar-se amb diversos problemes durant el funcionament. La taula següent descriu els problemes i les solucions més comuns:

| Categoria del problema | Problemes comuns | Causes | Símptomes | Solucions |

|---|---|---|---|---|

| Fallada mecànica | Cargol enganxat | Acumulació de material, mala lubricació | Sobrecàrrega del motor, soroll | Netejar, lubricar, inspeccionar |

| Fallada elèctrica | Fallada del motor | Sobreescalfament, curtcircuit | No arrenca, sobreescalfament | Inspeccioneu el sistema, eviteu la sobrecàrrega |

| Error del procés | Mala plastificació | Baixa velocitat, temperatura incorrecta | Superfície rugosa, bombolles | Ajustar la velocitat, la temperatura i el material |

| Mesures preventives | Manteniment | Falta de neteja, inspecció | N/A | Programar neteja, inspeccions |

Una inspecció i un manteniment regulars eviten la majoria de problemes. Els operadors han de seguir les instruccions del manual en ajustar la matriu d'extrusió per evitar fallades.

Consideracions de seguretat

El funcionament de l'extrusora de laboratori comporta diversos perills. Les mesures de seguretat inclouen:

- Portar equips de protecció individual com ara calçat de seguretat i ulleres.

- Evitar roba ampla a prop de les parts mòbils.

- Posada a terra de tots els equips elèctrics per part de personal qualificat.

- Mantenir els terres secs i utilitzar plataformes o desguassos per evitar relliscades.

- Instal·lació de proteccions a les parts mòbils per protegir les mans.

- Ús de línies d'arrencada per enfilar en lloc d'alimentació manual.

Nota: Una disciplina de seguretat estricta redueix el risc de cremades, descàrregues elèctriques i lesions mecàniques.

Les extrusores de laboratori permeten un processament segur i eficient de polímers mitjançantcontrol precís de la temperatura, la pressió i la velocitat del cargolEls investigadors es beneficien de la producció en lots petits, la reducció de residus i la creació ràpida de prototips. Els dissenys modulars permeten canvis i personalització ràpids. La pràctica constant i l'atenció al detall ajuden a aconseguir resultats fiables i fomenten la innovació en la investigació de polímers.

Preguntes freqüents

Quins polímers pot processar una extrusora de cargol únic de laboratori?

A extrusora de cargol únic de laboratoripot processar la majoria de termoplàstics, incloent-hi polietilè, polipropilè, poliestirè i PVC. Els investigadors sovint seleccionen els materials en funció dels requisits del projecte.

Com millora la ventilació la qualitat del polímer?

La ventilació elimina la humitati gasos de la fosa de polímer. Aquest pas evita defectes, com ara bombolles o punts febles, i millora les propietats mecàniques del producte final.

Com controlen els operadors la temperatura d'extrusió?

Els operadors estableixen i controlen les temperatures del barril mitjançant el sistema de control. Els sensors proporcionen informació en temps real, cosa que permet ajustaments precisos per a la fusió i la conformació consistents del polímer.

Data de publicació: 01-07-2025