Un cilindre de cargol per injecció de plàstic juga un paper important en la configuració de la qualitat de la fosa i la velocitat de producció. Els enginyers se centren enBarril de modelat per injecciódisseny per augmentar el rendiment. Utilitzen diferents materials per aExtrusora de plàstic d'un sol cargoliMàquina d'extrusió d'un sol cargolCada opció ajuda les màquines a processar millor els plàstics.

Estructura i rendiment del barril de cargol per a modelat per injecció de plàstic

Tipus de barril: bimetàl·lic vs. integral

L'elecció del tipus de barril adequat pot marcar una gran diferència en la manera com unCargol de cargol per injecció de plàsticfunciona. Els barrils bimetàl·lics utilitzen una base d'acer resistent amb un revestiment d'aliatge resistent a l'interior. Aquest disseny estalvia materials valuosos i permet als fabricants substituir només el revestiment desgastat, cosa que facilita el manteniment i fa que sigui més rendible. L'ajust entre el revestiment i el barril ha de ser precís per mantenir la calor fluint suaument i evitar el moviment. Els barrils bimetàl·lics funcionen bé per processar plàstics abrasius o reforçats perquè resisteixen el desgast i duren més.

Els barrils integrals es fabriquen d'una sola peça. Això els proporciona una alta precisió i una distribució uniforme de la calor al llarg del barril. Faciliten la instal·lació i el manteniment dels sistemes de calefacció i refrigeració. Tanmateix, necessiten controls de fabricació estrictes per mantenir una alta qualitat. En comparació amb els dos, els barrils integrals ofereixen un manteniment senzill i un escalfament uniforme, mentre que els barrils bimetàl·lics proporcionen una millor resistència al desgast i una substitució de peces més fàcil.

| Aspecte de rendiment | Barril integral | barril bimetàl·lic |

|---|---|---|

| Construcció | Peça única, alta precisió de fabricació | Canó base amb casquet d'acer d'aliatge reemplaçable |

| Distribució de calor | Distribució uniforme de la calor al llarg de l'eix del canó | Conducció de calor mantinguda si l'ajust del casquillo és precís |

| Resistència al desgast | Resistència al desgast estàndard | Resistència al desgast millorada gràcies al revestiment d'acer d'aliatge |

| Manteniment | Instal·lació i manteniment més fàcils dels sistemes de calefacció/refrigeració | El casquet reemplaçable permet una substitució més fàcil de les peces |

| Ús del material | Requereix més precisió i qualitat del material | Conserva materials valuosos utilitzant només acer d'aliatge en el revestiment |

Els barrils bimetàl·lics sovint duren molt més que els barrils integrals, especialment quan es processen materials resistents. El seu disseny redueix el temps d'inactivitat i els costos de substitució, cosa que ajuda a mantenir la producció funcionant sense problemes.

Geometria del cargol: relació L/D, relació de compressió i disseny de vol

La geometria de lacargol dins d'un barril de cargol de modelat per injecció de plàsticdóna forma a com els plàstics es fonen i es barregen. La relació L/D, que compara la longitud del cargol amb el seu diàmetre, afecta la uniformitat de la fosa i la barreja. Un cargol més llarg (relació L/D més alta) dóna al plàstic més temps per fondre's i barrejar-se, cosa que millora la qualitat del producte. Tanmateix, si el cargol és massa llarg, pot causar degradació tèrmica, especialment amb plàstics sensibles a la calor. Materials com el PVC i el POM necessiten cargols més curts per evitar danys, mentre que els plàstics farcits de vidre o d'alta viscositat es beneficien de cargols més llargs i zones de barreja reforçades.

- Els materials amb bona estabilitat tèrmica utilitzen cargols més llargs per a una millor barreja.

- Els plàstics sensibles a la calor necessiten cargols més curts o dissenys de rosca especials.

- Els cargols d'ús general (L/D ~20:1) són adequats per a plàstics comuns, però poden mostrar variacions de color.

- Els cargols de barrera (L/D ~24:1) milloren la barreja per a plàstics reforçats.

- Els cargols de separació (L/D ~18:1) ajuden a evitar la degradació dels materials sensibles a la calor.

- Els cargols de mescla (L/D ~22:1) proporcionen una fusió uniforme per a plàstics especials.

La relació de compressió mesura quant comprimeix el cargol el plàstic. Els plàstics d'alta viscositat necessiten una relació de compressió més alta per fondre's i barrejar-se bé. Ajustar la relació de compressió ajuda a equilibrar el rendiment i la qualitat del producte. Els fabricants sovint controlen i optimitzen el disseny del cargol per adaptar-lo a les necessitats del material.

El disseny del vol del cargol també és important. Els cargols reològicament optimitzats milloren la qualitat de la fosa adaptant-se al comportament de flux del polímer. Els sistemes de distribució controlada de fosa ajuden a controlar la temperatura i la viscositat de la fosa, reduint el risc de degradació. Els cargols de mescla i els cargols de barrera dinàmica proporcionen una fosa uniforme i eviten els punts morts, cosa que evita que el plàstic s'escalfi o es decolori.

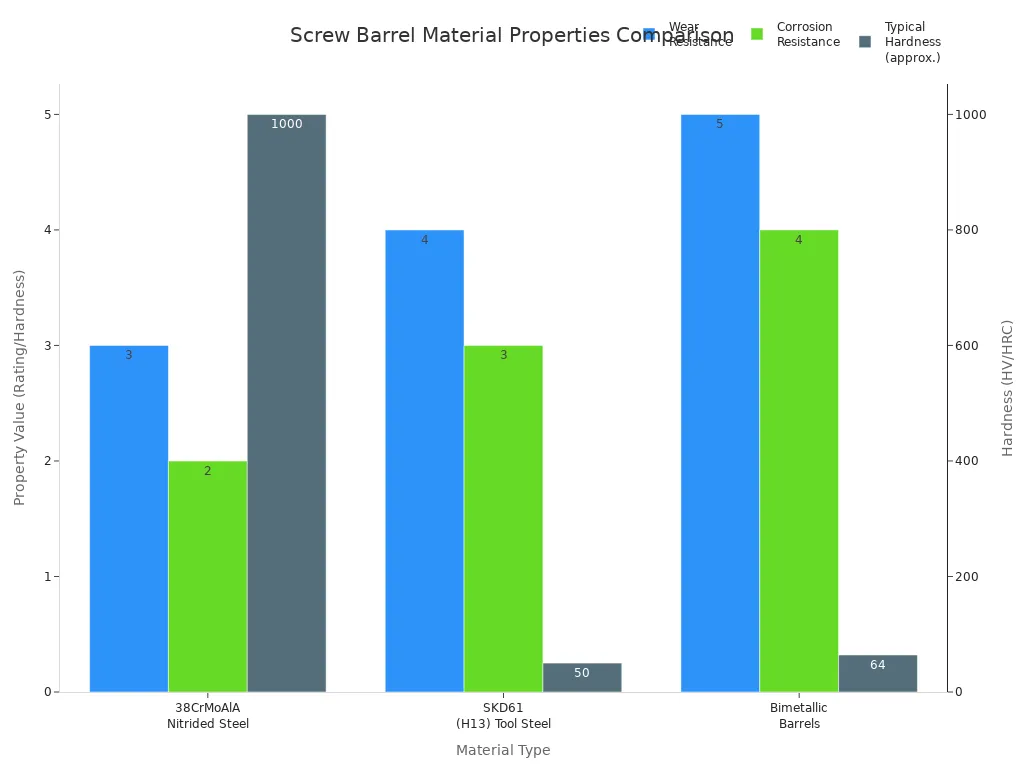

Composició de materials i tractaments superficials

Els materials utilitzats per fabricar un cilindre de cargol per a injecció de plàstic afecten la seva durabilitat i rendiment. L'acer nitrurat ofereix una bona duresa i resistència al desgast per als plàstics estàndard. Els cilindres bimetàl·lics combinen una base d'acer amb un revestiment d'aliatge, cosa que proporciona una excel·lent resistència al desgast i a la corrosió per a plàstics durs o farcits. L'acer per a eines proporciona una alta resistència al desgast i al desgast per a entorns extrems.

| Tipus de material | Propietats i avantatges clau | Contres i limitacions | Millors aplicacions |

|---|---|---|---|

| Acer nitridat | Alta duresa superficial; bona resistència al desgast per a resines sense farciment; assequible | Mala resistència a la corrosió; no apte per a resines abrasives/químiques | Resines de productes bàsics com el polietilè i el polipropilè |

| Barrils bimetàl·lics | Suport d'acer amb revestiment d'aliatge; excel·lent resistència al desgast i a la corrosió; vida útil més llarga | Més car; pot ser excessiu per a ús general | Nilons farcits de vidre, ABS ignífug, PVC, polímers agressius |

| Aliatges a base de níquel | Resistència excepcional a la corrosió; bo per a resines ignífugues i halogenades | Menys dur que els aliatges a base de ferro; menor resistència al desgast | Polímers químicament agressius |

| Aliatges a base de ferro | Duresa i resistència al desgast superiors | Menor resistència a la corrosió que els aliatges a base de níquel | Resines abrasives i altament farcides |

| Acer per a eines | Duresa i resistència excepcionals; alta resistència al desgast | Cost elevat; susceptible a la corrosió sense recobriments | Entorns de desgast extrem, aplicacions d'alt rendiment |

| Barrils amb recobriment especial | Els recobriments com el carbur de tungstè o el cromat milloren la resistència al desgast i a la corrosió | Afegeix cost i complexitat; l'adherència del recobriment varia | Aplicacions de resina personalitzades o agressives |

Els tractaments superficials com la nitruració i el cromatge augmenten la resistència al desgast i la vida útil. La nitruració pot duplicar o triplicar la vida útil dels cargols i els cilindres. El cromatge augmenta la duresa i la resistència a la corrosió, però la nitruració sovint funciona millor en condicions abrasives. La polvorització de molibdè combinada amb la nitruració ofereix encara més protecció. El funcionament i el manteniment adequats ajuden a maximitzar aquests beneficis.

Disseny del port d'alimentació i de la ventilació

El disseny del port d'alimentació controla com el plàstic entra al barril. Un bon control de la temperatura al port d'alimentació manté la viscositat del material estable, cosa que ajuda a mantenir un flux i una alimentació constants. Els carregadors de buit i els receptors de tremuja asseguren que el material es mogui suaument cap a la màquina, reduint la contaminació i els vessaments. Aquesta configuració manté una alta qualitat de producció i una alimentació consistent.

- Els carregadors al buit es munten directament a la gola de la màquina, reduint la contaminació.

- Els receptors de tremuja utilitzen la gravetat per alimentar material, simplificant el procés.

El disseny de ventilació també juga un paper clau. Els cargols de ventilació tenen zones especials que eliminen la humitat i els compostos volàtils durant el processament. Això és important per a materials higroscòpics i plàstics reciclats. Els ports de ventilació permeten que els gasos i la humitat s'escapin, evitant defectes i mantenint alta la qualitat de l'extrusió.

Consell: Un disseny adequat del port d'alimentació i la ventilació ajuden a mantenir una producció estable i a millorar la qualitat del producte, especialment quan es treballa amb plàstics reciclats o sensibles.

Resultats de rendiment del disseny de barrils de cargol per injecció de plàstic

Qualitat i homogeneïtat de la fosa

Un cilindre de cargol per a modelat per injecció de plàstic ben dissenyat ajuda a crear una fosa suau i uniforme. La geometria del cargol, inclosa la sevarelació de compressiói la forma de les seves zones, controla com es fonen i es barregen els grànuls de plàstic. Quan la relació de compressió coincideix amb el material, la massa fosa flueix uniformement. Això redueix problemes com ara marques d'expansió o fusió incompleta. Elzona d'alimentaciómou i escalfa els grànuls, la zona de compressió fon i premsa el material i la zona de dosificació assegura que la fosa sigui uniforme. Característiques com la profunditat del canal i les seccions de barreja ajuden el cargol a escalfar i barrejar el plàstic. Els cargols de barrera poden separar el plàstic sòlid i fos, fent que la fusió sigui més eficient i estalviant energia.

Quan la fosa és uniforme, el producte final té millor aspecte i funciona millor. Una barreja deficient pot causar ratlles de color, punts febles o canvis en la mida de la peça. Una bona homogeneïtat de la fosa significa menys defectes i peces més fiables. Els operadors també poden utilitzar sensors per controlar la qualitat de la fosa i ajustar la configuració per obtenir millors resultats.

- Una mala barreja de la massa fosa provoca ratlles de color i punts febles.

- Una bona qualitat de la fosa condueix a una mida i resistència de la peça consistents.

- La qualitat de la fosa depèn de la temperatura del barril, la velocitat del cargol i la contrapressió.

Nota: Mantenir la temperatura de fusió estable i fer coincidir el disseny del cargol amb el tipus de plàstic ajuda a evitar defectes i manté una alta qualitat del producte.

Eficiència de mescla i temps de cicle

L'eficiència de la barreja depèn de la forma del cargol i de les seves característiques especials. A mesura que el cargol gira, empeny i plega el plàstic, creant una superfície resistent.forces de cisallamentBarrejar seccions prop de la punta, com ara agulles o cargols de barrera, ajuda a barrejar la massa fosa. Aquesta acció distribueix el color i els additius uniformement, de manera que la peça final sembla llisa i uniforme. Els cargols de barrera utilitzen un segon cargol per separar el plàstic fos dels trossos sòlids, accelerant la fusió i evitant els trossos no fosos.

- La geometria del cargol controla com es mouen, es fonen i es barregen els pellets.

- La barreja de seccions crea un moviment en bucle,barreja de més del 95%del material ràpidament.

- Els cargols de barrera i els dissenys especials ajuden a dispersar el color i els additius.

L'eficiència de la mescla també afecta el temps de cicle. Una fusió més ràpida i uniforme significa que la màquina pot executar més cicles en menys temps. L'ús de cargols de barrera, cargols de diàmetre més gran o ranures més profundes augmenta la velocitat de plastificació. Augmentar la velocitat del cargol (quan sigui segur per al material) i reduir la contrapressió també pot escurçar els temps de cicle. Els sistemes avançats de calefacció i refrigeració mantenen el barril a la temperatura adequada, cosa que ajuda a refredar les peces més ràpidament i a mantenir la producció en marxa.

- El disseny optimitzat del cilindre de cargol evita obstruccions i retards.

- Els sistemes precisos de calefacció i refrigeració ajuden a solidificar les peces ràpidament.

- Els materials i recobriments duradors redueixen el temps d'inactivitat per reparacions.

Resistència al desgast i manteniment

El desgast és una gran preocupació per a qualsevol cargol de modelat per injecció de plàstic. Els materials de farciment abrasius, els plàstics corrosius i les llargues tirades de producció poden desgastar el cargol i el cilindre. Els tipus de desgast comuns inclouen el desgast adhesiu, el desgast abrasiu i la corrosió. Per exemple, el desgast abrasiu es produeix quan els materials de farciment durs com la fibra de vidre freguen contra el metall. El desgast corrosiu prové dels productes químics presents en plàstics com el PVC.

| Mecanisme de desgast | Descripció | Dissenyar estratègies de mitigació |

|---|---|---|

| Desgast adhesiu | Les superfícies metàl·liques entren en contacte i transfereixen material. | Utilitzeu aliatges de revestiment dur, comproveu si hi ha ratllades i assegureu la compatibilitat del material. |

| Desgast abrasiu | Acció de cisallament de pèl·lets o farcits. | Utilitzeu aliatges durs, eviteu materials de farciment abrasius i manteniu la matèria primera neta. |

| Desgast corrosiu | Atac químic de certs plàstics. | Utilitzeu materials resistents a la corrosió, eviteu productes químics agressius. |

| Problemes d'alineació | La desalineació provoca fregaments i desgast desigual. | Assegureu-vos de la rectitud i l'alineació correcta. |

L'elecció del material i els tractaments superficials marquen una gran diferència. La nitruració líquida augmenta la duresa superficial i la resistència al desgast. Els canons bimetàl·lics amb revestiments especials duren més, especialment amb plàstics resistents. Les inspeccions regulars i el manteniment preventiu, com ara la neteja i la comprovació de l'alineació, ajuden a detectar els problemes a temps. Els recobriments avançats i els nous materials poden allargar la vida útil dels canons fins a un 40%, reduint els costos de manteniment i el temps d'inactivitat.

- La freqüència de manteniment depèn del material i dels recobriments del barril.

- El manteniment preventiu i les inspeccions periòdiques allarguen la vida útil del barril.

- Els tractaments superficials avançats redueixen les reparacions i les substitucions.

Adaptabilitat a diferents materials i aplicacions

Un disseny flexible del cilindre de cargol permet als fabricants processar molts tipus de plàstics. La geometria del cargol, com ara la longitud, el pas i la profunditat del canal, es pot canviar per adaptar-se a diferents materials. Els cargols d'ús general, de barrera i de mescla funcionen millor amb certs plàstics. Els sistemes de refrigeració, com els canals d'aigua, mantenen el cilindre a la temperatura adequada per a cada material.

- Disseny i geometria del cargolcombinar diferents plàstics.

- Els sistemes de refrigeració eviten el sobreescalfament.

- Els aliatges i recobriments d'alta resistència suporten condicions dures.

Els dissenys adaptables també faciliten el canvi entre tasques. Funcions com els adaptadors de desconnexió ràpida i els empenyidors de cargols ajuden els operadors a canviar els cargols ràpidament. Els controls de procés adaptatius utilitzen sensors i aprenentatge automàtic per ajustar la configuració en temps real. Això redueix els canvis manuals i accelera els canvis, de manera que la producció pot canviar d'un material o producte a un altre amb menys temps d'inactivitat.

Consell: Els dissenys de cargols adaptables ajuden les fàbriques a manipular molts tipus de plàstics i a canviar de feina ràpidament, mantenint la producció flexible i eficient.

Resolució de problemes comuns de rendiment

Fins i tot amb el millor disseny, poden sorgir problemes. Els problemes comuns inclouendesgast excessiu, problemes de temperatura, bloquejos, soroll i errors de barreja de colors. Cada problema té les seves pròpies causes i solucions.

| Problema de rendiment | Descripció i símptomes | Causes i solucions |

|---|---|---|

| Desgast excessiu | Fuites de material, mala qualitat, altes temperatures, soroll | Utilitzeu barrils bimetàl·lics, aliatges de revestiment dur, neteja regular, alineació adequada |

| Regulació de la temperatura | Decoloració, carbonització, bombolles, deformació | Divideix el barril en zones, utilitza sensors, preescalfament gradual, jaquetes aïllants |

| Bloqueig i acumulació | Alta pressió, flux deficient, taques negres | Netegeu amb compostos de purga, velocitat de cargol adequada, segelleu el barril durant el temps d'inactivitat |

| Soroll o vibració | Sorolls forts, vibracions, fricció | Inspeccioneu l'alineació, els coixinets, utilitzeu amortidors de vibracions, aïlleu els components |

| Barreja/Contaminació de colors | Ratlles de color, tons inconsistents, contaminació | Utilitzeu compostos de purga, netegeu regularment, optimitzeu el disseny del cargol, segelleu les màquines durant les aturades |

Els operadors poden resoldre molts problemes seguint uns quants passos clau:

- Optimitzar la configuració del cargol i les zones de temperatura del barril.

- Monitoritzar i ajustar les temperatures i la velocitat del cargol.

- Calibreu els alimentadors i eviteu l'acumulació de material.

- Inspeccioneu els cargols i els cilindres per detectar desgast, especialment en zones d'alta tensió.

- Utilitzeu el manteniment predictiu per planificar les reparacions i reduir el temps d'inactivitat.

- Guarda un cargol de recanvii reformar només unes poques vegades.

- Capacitar els operadors per detectar els primers senyals d'alerta.

Nota:Neteja regular, lubricació adequada i control acuratajudar a mantenir el barril de cargol de modelat per injecció de plàstic funcionant sense problemes i allargar-ne la vida útil.

L'optimització de l'estructura d'un cilindre de cargol per a modelat per injecció de plàstic augmenta la qualitat de la fosa i la vida útil de l'equip. Quan els fabricants seleccionen eltipus de barril correcte, geometria del cargol i materials, veuen un flux més suau, una millor barreja i menys defectes. El manteniment regular, que inclou la neteja i les inspeccions, manté les màquines funcionant de manera eficient i redueix els costos.

Preguntes freqüents

Quin és el principal avantatge d'un canó de cargol bimetàl·lic?

Els cilindres bimetàl·lics resisteixen el desgast dels plàstics durs. Duren més i redueixen el temps d'inactivitat per manteniment.

Amb quina freqüència han d'inspeccionar els operadors el canó del cargol?

Els operadors han de revisar el cilindre del cargol cada mes. Les inspeccions regulars ajuden a detectar el desgast a temps i a mantenir les màquines funcionant sense problemes.

Pot un cilindre de cargol funcionar amb molts tipus de plàstics?

| Tipus de barril | Adaptabilitat |

|---|---|

| Ús general | Bé |

| Barrera | Excel·lent |

| Mescla | Molt bo |

Un barril ben dissenyat pot suportar molts plàstics, però alguns materials necessiten característiques especials.

Data de publicació: 25 d'agost de 2025