Veig comBarrils de cargol únictransformar el reciclatge de plàstic. Quan utilitzo un barril de cargol únic per a la granulació de reciclatge, noto una millor qualitat de fusió, una barreja constant i menys desgast. El meuExtrusora de plàstic per al reciclatge de plàsticfunciona més suaument. Amb una temperatura i una velocitat de cargol precises, el meuExtrusora per al reciclatge de plàsticaconsegueix un major rendiment i qualitat de pellets.

- Flux de fusió

- Velocitat del cargol

- Temperatura del barril

- Gestió de la tensió de cisallament

Mecanismes clau que impulsen l'eficiència

Homogeneïtzació de la fosa millorada

Quan faig servir la meva extrusora de reciclatge, em concentro en aconseguir una fosa uniforme. L'homogeneïtzació de la fosa significa barrejar el plàstic a fons a mesura que es fon, de manera que cada grànul tingui la mateixa qualitat. He après quecontrol de la temperatura i el flux de la fosaés essencial. Els estudis sobre plàstics com el niló i el polipropilè mostren que quan mantinc la fosa uniforme, aconsegueixo millors grànuls reciclats. Si la fosa no és consistent, el plàstic reciclat es pot tornar feble o trencadís.

Veig la diferència en la qualitat dels pellets quan utilitzo un barril de cargol únic dissenyat per a una millor barreja. Per exemple, la investigació sobre l'homogeneïtzació de cisallament en estat fos mostra que la barreja d'alt cisallament en barrils de cargol únic millora la uniformitat física i tèrmica dels plàstics reciclats. Aquest procés redueix els contaminants i canvia l'estructura del polímer d'una manera que ajuda amb els passos de reciclatge posteriors. Noto que els meus pellets reciclats tenen menys defectes i un millor rendiment quan la fosa és homogènia.

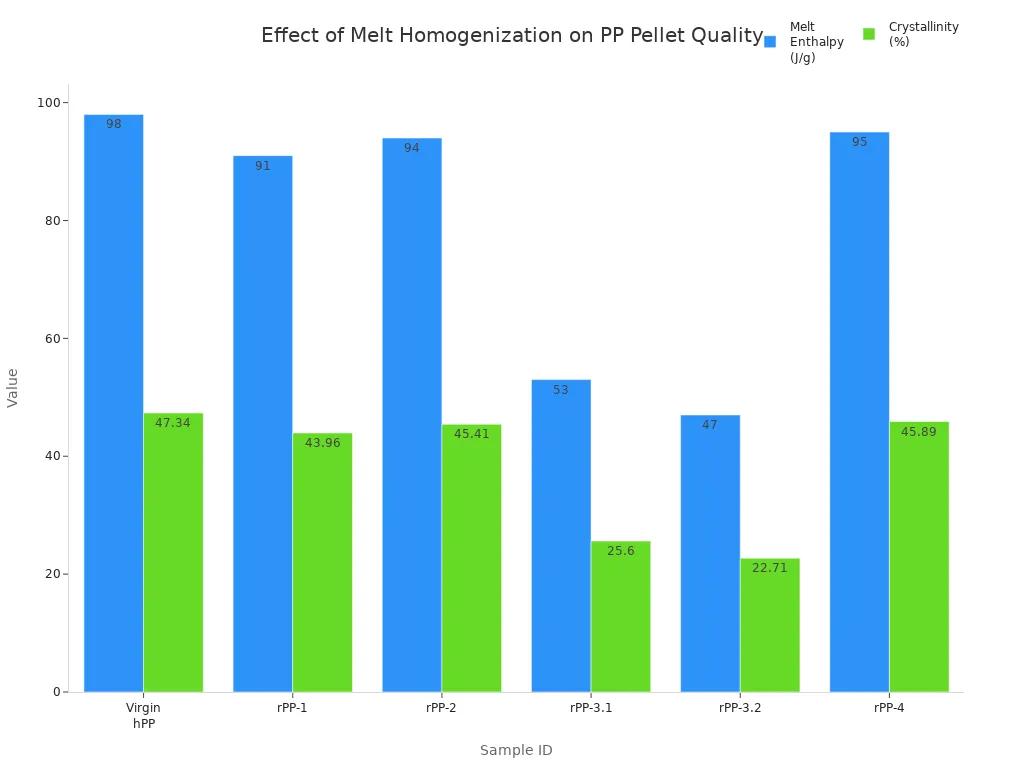

Les xifres confirmen el que veig a la meva botiga. Quan comparo mostres de polipropilè reciclat, les que tenen una cristal·linitat i una entalpia de fusió més elevades s'assemblen més al plàstic verge i tenen un rendiment més semblant. Aquí teniu una taula que mostra com les diferents condicions de processament afecten la qualitat dels pellets:

| ID de mostra | Entalpia de fusió (J/g) | Cristalinitat (%) |

|---|---|---|

| PP homopolímer verge (hPP) | 98 | 47,34 |

| PP-1 reciclat (rPP-1) | 91 | 43,96 |

| PP-2 reciclat (rPP-2) | 94 | 45,41 |

| PP-3.1 reciclat (rPP-3.1) | 53 | 25,60 |

| PP-3.2 reciclat (rPP-3.2) | 47 | 22,71 |

| PP-4 reciclat (rPP-4) | 95 | 45,89 |

Sempre busco resultats com rPP-1, rPP-2 i rPP-4, que són propers al PP verge. Valors més baixos, com rPP-3.1 i rPP-3.2, em diuen que la massa fosa no es va barrejar bé o que tenia contaminació.

Quan controlo el flux de la fosa i la barreja, també veig millors propietats mecàniques en el producte final. Els meus grànuls reciclats s'estiren i aguanten gairebé tan bé com el plàstic nou, cosa que significa que els puc utilitzar en aplicacions més exigents.

Geometria de cargol optimitzada

La forma i el disseny del cargol dins de la meva extrusora marquen una gran diferència. He provat diferents geometries de cargol i he notat com afecten el consum d'energia, la qualitat de la fosa i el rendiment. Quan utilitzo un cargol amb la geometria correcta, aconsegueixo una barreja més consistent i un rendiment més alt. També utilitzo menys energia, cosa que estalvia diners i redueix el desgast del meu equip.

- La geometria del cargol afecta la quantitat d'energia que necessito i la estabilitat de la temperatura de fusió..

- Augmentar la velocitat del cargol pot reduir el consum d'energia, però el disseny del cargol ha de coincidir amb el material.

- Els cargols de barrera i els elements de mescla ajuden a mantenir la temperatura de la fosa uniforme i a millorar la mescla.

- Alguns dissenys de cargol em permeten fer funcionar l'extrusora més ràpid sense perdre qualitat.

- La geometria correcta del cargol equilibra l'eficiència energètica amb un alt rendiment i una bona qualitat de la fosa.

He vist que els cargols de barrera, que separen el plàstic sòlid del fos, em permeten funcionar a velocitats més altes i obtenir més rendiment. Tanmateix, he de controlar el rendiment per mantenir la fosa uniforme. Els elements de mescla com la secció de cisallament Maddock em proporcionen una millor homogeneïtzació, cosa que significa menys defectes als meus pellets.

Aquí teniu una comparació ràpida dels tipus de cargols i els seus efectes:

| Geometria del cargol | Consistència de la mescla (homogeneïtat) | Rendiment | Notes |

|---|---|---|---|

| Cargols de barrera | Bo per a un alt rendiment, requereix un control acurat | Alt | Ideal per a grans quantitats, vigileu la barreja desigual a velocitats molt altes |

| Cargols de tres seccions | Estable, però amb un rendiment més baix | Moderat | Bo per a una producció estable, menys flexible |

| Elements de barreja | Excel·lent homogeneïtzació | Varia | La cisalla Maddock proporciona la millor barreja, especialment per a plàstics resistents. |

Sempre trio la geometria del cargol que coincideixi amb el plàstic que reciclo. D'aquesta manera, aconsegueixo el millor equilibri entre velocitat, qualitat i consum d'energia.

Materials de barril avançats

El material del canó de cargol importa tant com el seu disseny. Depenc de canons fets d'acers d'aliatge d'alta qualitat com el 38CrMoAl, que ofereixen resistència i tenacitat. Quan utilitzo canons amb superfícies nitridades, veig un gran augment de duresa. Això significa que el meu equip dura més, fins i tot quan processo plàstics abrasius o contaminats.

- Els acers d'aliatge com el 38CrMoAlA i l'AISI 4140 em donen la durabilitat que necessito.

- Els acers metal·lúrgics en pols proporcionen una resistència al desgast i a la corrosió encara millor.

- Els tractaments de nitruració augmenten la duresa superficial, sovint arribant a HV900 o més.

- Els recobriments bimetàl·lics, com el carbur de tungstè, protegeixen contra els materials abrasius.

- El recobriment de crom afegeix una altra capa de defensa contra l'òxid i el desgast.

He notat que quan utilitzo barrils amb aquests materials i recobriments avançats, dedico menys temps i diners al manteniment. La meva extrusora funciona més temps entre intervals de servei i no m'he de preocupar tant per les avaries. Aquesta fiabilitat em permet centrar-me en la producció de pellets reciclats d'alta qualitat.

Consell:Coincideix sempre ambmaterial del barrilals tipus de plàstics i additius que processeu. Els materials i recobriments més resistents donen els seus fruits quan manipuleu residus plàstics abrasius o mixtos.

Combinant una homogeneïtzació de la fosa millorada, una geometria del cargol optimitzada i materials de barril avançats, aconsegueixo una major eficiència i millors resultats en la meva operació de reciclatge de plàstic. Aquests mecanismes treballen conjuntament per oferir una qualitat constant, un rendiment més alt i costos més baixos.

Resoldre els reptes comuns del reciclatge

Abordar la contaminació i les matèries primeres variables

Quan dirigeixo la meva operació de reciclatge, cada dia m'enfronto a matèries primeres imprevisibles. Alguns lots contenen plàstic net i uniforme. D'altres arriben barrejats amb brutícia, metall o humitat. Sé que les partícules de mòlta de forma irregular tenen una densitat aparent més baixa que els pellets verges. Això redueix el rendiment i fa que la meva extrusora treballi més. Si no soluciono aquests problemes, veig temperatures de fusió més altes i una qualitat de pellet degradada.

Confio en el meu cilindre de cargol únic per afrontar aquests reptes. La geometria optimitzada de la zona d'alimentació, especialment les bosses d'alimentació ampliades, millora l'alimentació i el transport de sòlids. Aquest disseny evita l'estancament del material i manté el flux constant. Noto que la meva extrusora manté la qualitat de la fosa fins i tot quan processo plàstics barrejats o contaminats.

Aquests són els principals reptes que trobo en el reciclatge de plàstic:

- Formes irregulars de mòlta i baixa densitat aparent

- Rendiment i eficiència reduïts

- Temperatures de fusió més altes i finestres de processament estretes

- Contaminació i degradació de materials

- Variabilitat del processament amb plàstics mixtos

El meu cilindre de cargol únic m'ajuda a superar aquests problemes. Veig una millor eficiència d'alimentació, un flux de material consistent i un menor consum d'energia. Aquesta tecnologia em permet processar una gamma més àmplia de plàstics reciclats sense sacrificar la qualitat.

Sovint comparo les extrusores d'un sol cargol amb les extrusores de doble cargol. Les màquines de doble cargol ofereixen una barreja i desgasificació excel·lents, però tenen dificultats amb les altes pressions i la contaminació. Les extrusores d'un sol cargol, com la meva, gestionen el reciclatge amb filtració intensiva i toleren millor els contaminants. Aquí teniu una comparació ràpida:

| Característica | Extrusora de cargol únic | Extrusora de doble cargol |

|---|---|---|

| Eficiència de barreja | Barreja moderada, homogeneïtzació limitada | Excel·lent barreja, acció distributiva/dispersiva intensiva |

| Uniformitat de la temperatura | Moderat, propens a punts calents/freds | Distribució molt uniforme de la temperatura de fusió |

| Estabilitat de sortida | Bé, pot tenir pulsacions | Sortida consistent i estable |

| Versatilitat del material | Ideal per a materials homogenis i verges | Manipula additius, mescles i matèries primeres contaminades |

| Capacitat de desgasificació | Limitada o cap | Alt, amb ports de buit i zones de ventilació |

| Cas d'ús ideal | ABS verge pur, a petita escala | ABS reciclat de colors, especialitat a escala industrial |

Trio els barrils de cargol únic per les seves capacitats d'alta pressió i la seva millor tolerància als contaminants. Aquesta decisió m'ajuda a evitar reparacions costoses i manté la meva línia de reciclatge funcionant sense problemes.

Reducció del desgast dels materials abrasius

Els plàstics i els materials de farciment abrasius, com ara les fibres de vidre, el talc i el carbonat de calci, representen un repte important a la meva planta. Aquests materials desgasten els cargols i els cilindres ràpidament. Abans havia de substituir els components sovint, cosa que augmentava el temps d'inactivitat i els costos.

Ara, faig servir canons d'un sol cargol amb tractaments superficials i recobriments avançats. El meu canó té una superfície nitrurada i capes d'aliatge bimetàl·lic. Aquestes millores augmenten la duresa i resisteixen l'abrasió. Veig una gran diferència en la durabilitat. El meu equip dura més, fins i tot quan processo plàstics durs i abrasius.

Les característiques clau del disseny que m'ajuden a minimitzar el desgast inclouen:

- Geometria del cargol optimitzada per evitar pics de pressió i turbulències de la fosa

- Selecció de materials resistents al desgast i recobriments especialitzats

- Disseny a mida per a matèries primeres i farcits específics

- Mecanitzat precís per a un acabat superficial llis

- Programari de simulació per entendre la distribució de la pressió de fusió

Vaig aprendre que elel desgast més alt es produeix a prop de la secció de transició, on els sòlids s'enfonsen i la pressió augmenta. Si trio els materials i recobriments adequats,reduir el desgast fins a un 60%La inspecció i el manteniment regulars de les zones d'alt desgast, com ara les zones d'alimentació i descàrrega, mantenen la meva extrusora en perfectes condicions.

Consell:Sempre adapto el disseny del meu cilindre de cargol als plàstics i materials de farciment que proceso. Aquest enfocament allarga la vida útil de l'equip i millora l'eficiència de la producció.

Millora de l'estabilitat del procés i la consistència del resultat

Un processament estable és essencial per produir pellets reciclats d'alta qualitat. Abans d'adoptar la tecnologia de barril de cargol únic, tenia problemes amb les pujades de flux, les inestabilitats de fusió i el transport deficient de sòlids. Aquests problemes van provocar taxes de producció més baixes, un augment de la ferralla i un augment dels costos laborals.

Amb el meu cilindre de cargol únic JT, aconsegueixo un flux de fusió estable i una producció consistent. Els sistemes de control avançats, inclosos els sensors i els controladors lògics, m'ajuden a mantenir una temperatura i una pressió estables. Superviso de prop les condicions del procés per evitar fluctuacions que podrien desestabilitzar l'operació.

Jo faig serviraliatges bimetàl·lics i recobriments avançatsper millorar la resistència al desgast i a la corrosió. Aquestes característiques són crítiques per al processament de plàstics abrasius o reciclats. Unes condicions de procés estables eviten variacions en les propietats del producte i redueixen els residus.

Aquests són els passos que faig per mantenir l'estabilitat del procés:

- Manteniment regular i substitució puntual de cargols i barrils desgastats

- Monitorització de la temperatura i la pressió amb sistemes de control avançats

- Ús de perfils de cargol personalitzats per a una millor homogeneïtat de la fosa i barreja

- Inspecció de zones d'alt desgast per reduir els temps d'inactivitat inesperats

Els estudis mostren que l'optimització de la velocitat del cargol i de les zones de temperatura augmenta el rendiment i millora la reciclabilitat. Les velocitats de cargol més baixes augmenten el parell i redueixen l'energia mecànica, cosa que comporta una millor eficiència i un rendiment més consistent. He documentat augments de la velocitat de producció del 18% al 36% després d'optimitzar el disseny del meu cilindre de cargol.

Nota:La inspecció constant i el manteniment predictiu allarguen la vida útil dels equips i milloren l'estabilitat general del procés en la meva operació de reciclatge.

En abordar la contaminació, el desgast i l'estabilitat del procés, el meu barril de cargol únic m'ajuda a oferir pellets reciclats fiables i d'alta qualitat. Compleixo les demandes del reciclatge modern amb confiança i eficiència.

Barril de cargol únic per a la granulació de reciclatge: resultats del món real

Augment del rendiment i la qualitat

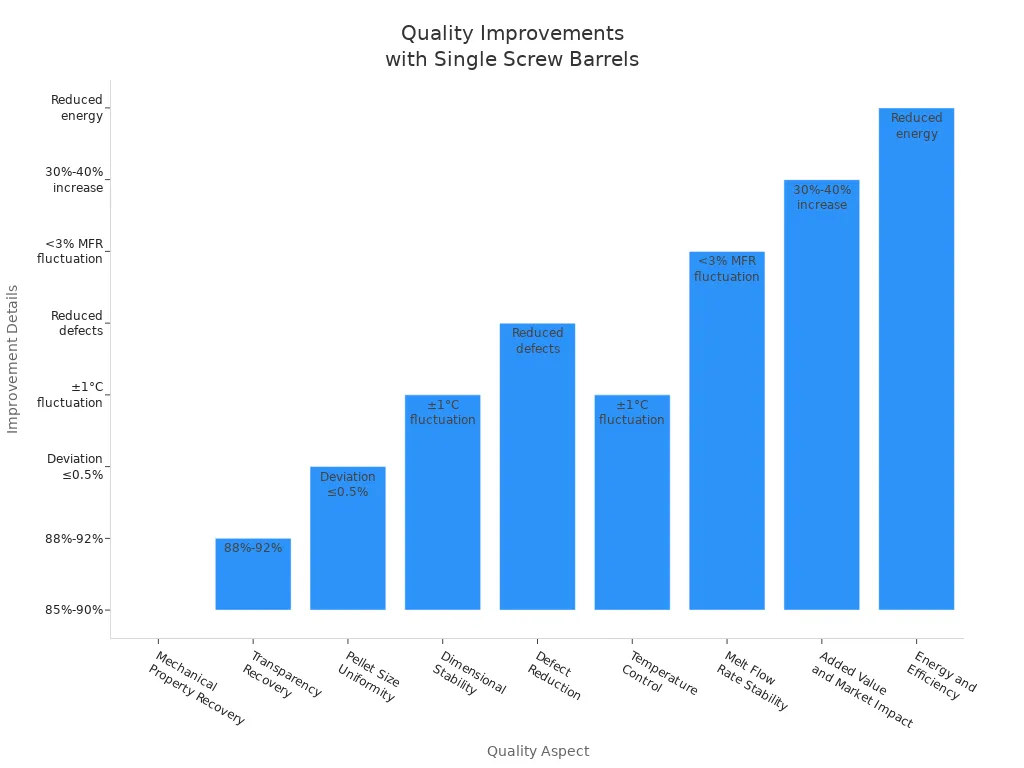

Quan vaig canviar a un barril de cargol únic per a la granulació de reciclatge, vaig veure un clar augment tant en el rendiment com en la qualitat dels pellets. Els meus pellets reciclats ara mostren una millor resistència mecànica i una transparència millorada. Puc controlar la mida dels pellets amb més precisió, cosa que m'ajuda a complir els requisits estrictes dels clients. El control avançat de temperatura manté el flux de fusió constant, de manera que aconsegueixo menys defectes i pellets més uniformes.

| Aspecte de qualitat | Detalls de millora |

|---|---|

| Recuperació de propietats mecàniques | Taxa de recuperació del 85%-90%, molt més alta que amb els equips ordinaris |

| Recuperació de la transparència | Taxa de recuperació del 88%-92% |

| Uniformitat de la mida dels pellets | Desviació de mida dins del 0,5% |

| Estabilitat dimensional | La temperatura uniforme (fluctuació de ±1 °C) garanteix l'estabilitat |

| Reducció de defectes | Menys impureses i defectes |

| Control de temperatura | Control de cinc etapes, fluctuació de ±1 °C |

| Estabilitat del cabal de fusió | Fluctuació de MFR inferior al 3% |

| Valor afegit i impacte al mercat | Increment del valor afegit del 30%-40% |

| Energia i Eficiència | Menor consum d'energia, major eficiència |

Menor manteniment i temps d'inactivitat

He après que una cura regular manté el meu barril de cargol únic per a la granulació de reciclatge funcionant sense problemes. Segueixo un programa de manteniment estricte i inspecciono el barril cada setmana. Sempre mantinc la temperatura i la velocitat del cargol estables per evitar estrès a la màquina. El material d'alimentació de plàstic net i classificat ajuda a prevenir danys causats per contaminants. Netejo i lubrico les peces mòbils per evitar l'òxid i la fricció. Quan veig peces desgastades, les substitueixo immediatament. Trio barrils fets d'aliatges resistents amb recobriments especials, com la nitruració, per allargar-ne la vida útil.

- Inspeccions setmanals de barrilsmantenir el meu equipament en perfectes condicions.

- Uns ajustaments correctes de temperatura i pressió eviten el desgast.

- La matèria primera neta redueix els danys interns.

- La neteja i la lubricació regulars eviten avaries.

- La substitució proactiva de peces evita temps d'inactivitat inesperats.

- Els aliatges i recobriments resistents fan que el canó duri més.

Les plantes que segueixen aquests passos registren menys temps d'inactivitat i costos de reparació més baixos. La meva línia de reciclatge ara funciona de manera més eficient i fiable.

Cas pràctic: barril de cargol únic JT en reciclatge de múltiples plàstics

Vaig instal·lar el barril de cargol únic JT per a la granulació de reciclatge a la meva planta per gestionar diferents plàstics com PE, PP i PVC. Els materials resistents al desgast, com ara38CrMoAl i carbur de tungstè, han allargat la vida útil del barril. Ara gasto menys en reparacions i substitucions. La meva línia de producció rarament s'atura, així que compleixo els terminis de lliurament. El rendiment constant del barril de cargol únic JT per a la granulació de reciclatge ha millorat la meva producció i ha reduït els meus costos. Veig menys interrupcions i millorqualitat dels pellets, cosa que m'ajuda a mantenir-me competitiu al mercat.

Veig com els barrils de cargol únic resolen problemes clau de reciclatge. La meva experiència demostra una millor qualitat de la fosa, mescla i estabilitat del procés. Amb el barril de cargol únic per a la granulació del reciclatge, aconsegueixo una major eficiència i fiabilitat. Aquestes millores permeten operacions més netes, redueixen els costos i m'ajuden a satisfer les creixents demandes de la indústria per al reciclatge sostenible del plàstic.

Preguntes freqüents

Quins plàstics puc processar amb el cilindre de cargol únic JT?

Puc processar molts plàstics, incloent-hi PE, PP, PS,PVC, PET, PC i PA. El barril s'adapta a diferents materials per a un reciclatge eficient.

Com puc reduir el desgast del meu cilindre de cargol?

Faig servir canons fets d'aliatges resistents amb recobriments nitrurats o bimetàl·lics. Una neteja regular i uns ajustaments adequats m'ajuden a allargar la vida útil del canon i a mantenir un alt rendiment.

Per què és important l'homogeneïtzació de la fosa en el reciclatge?

L'homogeneïtzació de la fosa em proporciona pellets uniformes. Veig menys defectes i una millor resistència del producte. La barreja consistent m'ajuda a complir els estàndards de qualitat i les necessitats dels clients.

Data de publicació: 21 d'agost de 2025