La tecnologia d'extrusora de doble cargol ofereix una barreja avançada i un alt rendiment, cosa que la fa ideal per a tasques exigents de processament de plàstic. Les extrusores d'un sol cargol continuen sent populars per la seva rendibilitat i eficiència. El creixement del mercat reflecteix una forta demanda, amb indústries com l'envasament i l'automoció que confien en aquestes màquines per a la producció a gran escala.Proveïdor de barrils de cargol paral·lel dobleiCargols bessons per a extrusores de plàsticgarantir resultats consistents, alhora queCargol doble cònic Cargol dobleEls dissenys milloren la flexibilitat.

Principis de treball i diferències de disseny

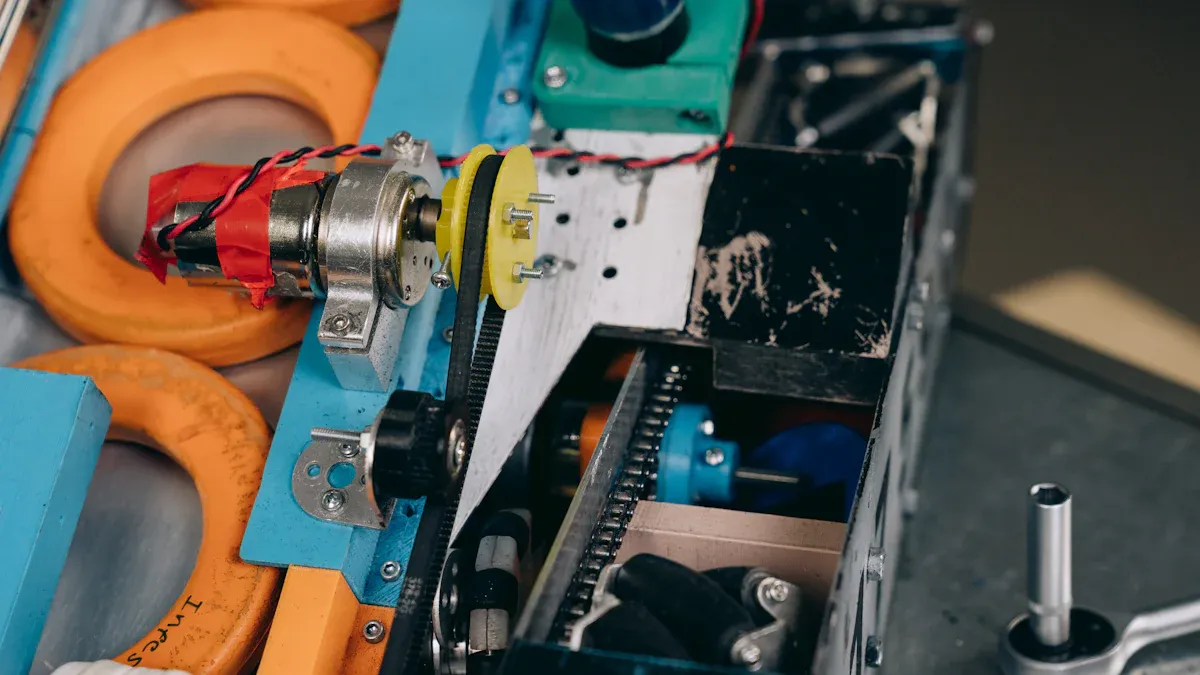

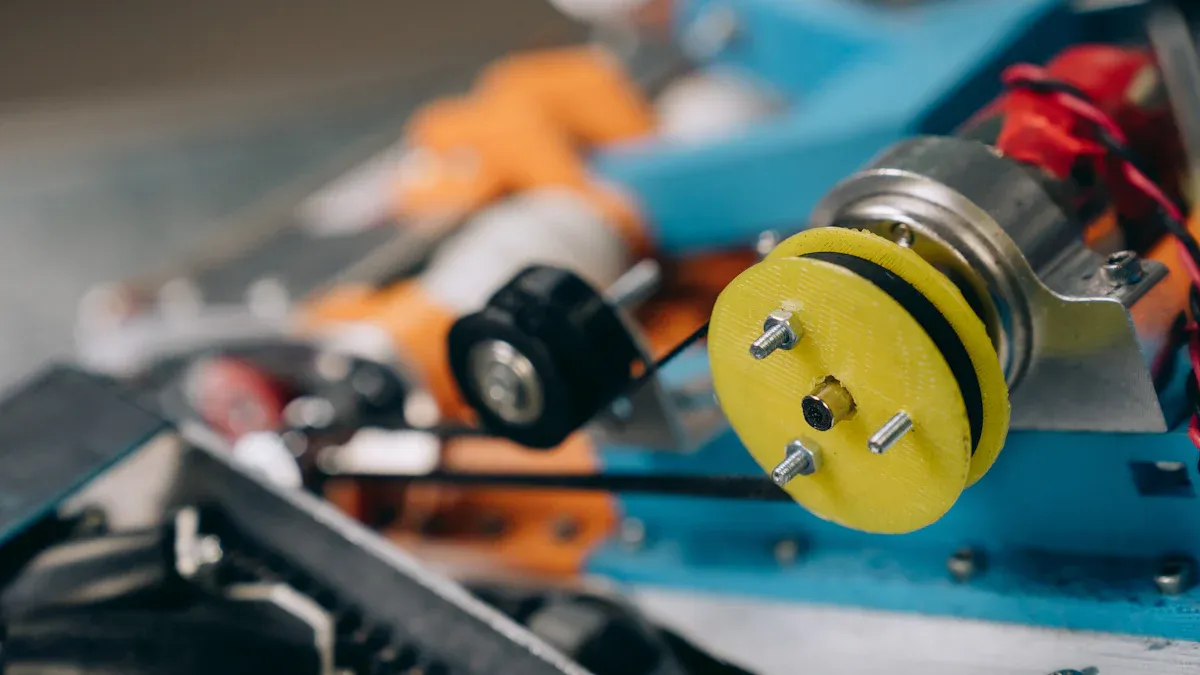

Configuració de l'extrusora de doble cargol

Ús d'extrusores de doble cargoldos cargols entrellaçatsque giren junts dins d'un barril. Aquests cargols poden ser en rotació conjunta o en rotació contrària, depenent de l'aplicació. El disseny permet una barreja i un compost avançats, cosa que fa possible processar una àmplia gamma de materials. Els enginyers poden ajustar el diàmetre del cargol, el perfil i la geometria del barril per optimitzar la velocitat de sortida i la qualitat del producte. La construcció modular del barril i els sistemes de control avançats ajuden a mantenir una temperatura i una pressió precises. Aquestes característiques milloren la uniformitat del producte i les propietats mecàniques, especialment en aplicacions exigents com araproducció de canonades de PVC.

Nota:El disseny d'engranament maximitza l'eficiència de la barreja i afavoreix l'autoneteja, cosa que redueix el temps d'inactivitat.

Disseny d'extrusora d'un sol cargol

Les extrusores de cargol únic tenen un disseny més senzill amb un cargol helicoïdal dins del cilindre. Aquest disseny utilitza menys peces mòbils, cosa que facilita el seu funcionament i manteniment. El cargol empeny el material cap endavant principalment mitjançant un flux d'arrossegament, cosa que funciona bé per a materials de flux constant. La refrigeració interna del cargol i la forma de rosca rectangular ajuden a controlar la temperatura i garanteixen un processament estable. La mida compacta i la construcció senzilla fan que les extrusores de cargol únic siguin rendibles i adequades per a la producció a gran escala.

| Especificació de disseny / Factor de cost | Característiques de l'extrusora de cargol únic |

|---|---|

| Simplicitat en el disseny | Menys peces mòbils, fàcil d'operar i mantenir |

| Costos de capital i operatius | Menors costos d'inversió i manteniment |

| Eficiència energètica | Consumeix menys energia per a tasques senzilles |

| Manteniment | Desmuntatge i neteja ràpids |

| Rendiment | Alt per a materials senzills |

Flux de materials i mecanisme de barreja

El flux de material en una extrusora de doble cargol implica flux d'arrossegament, flux de pressió i flux de fuites. Els cargols entrellaçats creen efectes de cisallament i amassament, que milloren la barreja i la dispersió d'additius. Els cargols que giren conjuntament milloren l'eficiència de la barreja i ajuden a gestionar la calor, reduint el risc de degradació del material. En canvi, les extrusores de cargol únic es basen principalment en el flux d'arrossegament, que limita la capacitat de barreja però garanteix una producció constant per a materials simples. La geometria del cargol, la velocitat i la viscositat del material influeixen en el rendiment del flux i de la barreja.

Funcions de desgasificació i autoneteja

Les extrusores de doble cargol excel·leixen en la desgasificació perquè els cargols entrellaçats augmenten la superfície d'alliberament de gas. Alguns sistemes augmenten el rendiment de la desgasificació fins a un 500% en comparació amb els dissenys de cargol únic. Les funcions d'autoneteja, com ara l'acció del cargol autoesborrant, ajuden a mantenir la consistència del procés i a reduir el temps d'inactivitat. Els sistemes de filtració avançats i el control precís dels paràmetres d'extrusió donen suport a aquests avantatges. Les extrusores de cargol únic ofereixen una neteja senzilla gràcies a la seva construcció senzilla, però no igualen l'eficiència de desgasificació dels sistemes de doble cargol.

Comparació de rendiment

Capacitat de barreja i homogeneïtat

La qualitat de la mescla esdevé un factor determinant en el rendiment de l'extrusió. Les extrusores de doble cargol ofereixen una mescla superior gràcies als seus dos cargols entrellaçats. Aquests cargols dispersen i distribueixen els additius de manera eficient, produint una fosa més homogènia. El mecanisme d'auto-neteja entre els cargols evita l'acumulació de material i garanteix una mescla completa. En estudis controlats, les extrusores de doble cargol van produir mescles d'inhalació de pols seca ambuniformitat de la barreja i rendiment dels aerosolsigual o millor que la barreja per lots d'alt cisallament. Els investigadors van descobrir que els paràmetres del procés, com ara la velocitat del cargol i la velocitat d'alimentació, no afectaven significativament la consistència del producte final. Aquesta robustesa permet als fabricants aconseguir mescles uniformes i una qualitat de producte consistent, fins i tot amb formulacions complexes.

Les extrusores de doble cargol permeten la personalització de les forces de mescla ajustant els perfils i elements del cargol. Aquesta flexibilitat permet l'optimització per a materials i aplicacions específiques, la qual cosa resulta en una millor dispersió i uniformitat de la mescla.

Consistència de rendiment i sortida

El rendiment i la consistència de la producció són crítics per a la producció industrial. Les extrusores de doble cargol aconsegueixentaxes de rendiment més altesi processen materials de manera més eficient que els models de cargol únic. Mantenen un control precís del procés, cosa que comporta una qualitat del producte consistent i menys defectes. La taula següent resumeix les principals diferències:

| Tipus d'extrusora | Característiques de rendiment | Característiques de consistència de sortida |

|---|---|---|

| Extrusora de doble cargol | Major rendiment; processament eficient; eficiència energètica | Control precís del procés; barreja superior; qualitat consistent del producte; menys defectes i menys residus |

| Extrusora de cargol únic | Rendiment moderat; més senzill i rendible | Problemes amb la consistència de la pressió; capacitat de barreja limitada; potencial de distribució desigual del material i defectes del producte |

Les extrusores d'un sol cargol poden experimentar fluctuacions de pressió i restriccions de flux de material, que poden afectar la uniformitat de la producció. Les extrusores de doble cargol, en canvi, proporcionen un funcionament estable i resultats fiables, cosa que les fa ideals per a la producció a gran escala.

Manipulació de materials i flexibilitat

La manipulació i la flexibilitat del material determinen com s'adapta una extrusora a diferents matèries primeres i formulacions. Les extrusores de doble cargol excel·leixen en el processament de pols, materials difícils d'alimentar i mescles complexes. Ofereixen una barreja dispersiva i distributiva superior, gestionen un ampli rang de viscositat i incorporen múltiples additius amb facilitat. La taula següent destaca aquestes distincions:

| Característica | Extrusora de cargol únic | Extrusora de doble cargol |

|---|---|---|

| Forma material | Millor per a pellets i grànuls | Millor per a pols i materials difícils d'alimentar |

| Capacitat de barreja | Limitat a la barreja distributiva | Mescla dispersiva i distributiva superior |

| Sensibilitat a la calor | Temps de residència més llarg | Temps de residència més curt i controlat |

| Incorporació d'additius | Incorporació d'additius bàsics | Gestiona formulacions complexes amb múltiples additius |

| Rang de viscositat | Rang limitat | Capacitat d'àmplia gamma de viscositat |

Les extrusores de doble cargol també proporcionen un control de procés millorat, incloent-hi una regulació precisa de la temperatura i temps de residència més curts. Aquestes característiques afavoreixen els materials sensibles a la calor i les receptes complexes. Les extrusores de cargol únic continuen sent rendibles i fiables per a pellets uniformes, però no tenen la flexibilitat icapacitats de mescla avançadesde sistemes de doble cargol.

Eficiència de desgasificació

La desgasificació elimina els gasos i la humitat atrapats del material durant l'extrusió. Les extrusores de doble cargol ofereixen una excel·lent eficiència de desgasificació gràcies al seu disseny de cargol entrellaçat, que augmenta la superfície d'alliberament de gas. Aquesta característica resulta especialment valuosa en aplicacions que requereixen una alta puresa del producte o quan es processen materials propensos a la formació de gasos. La desgasificació millorada comporta menys defectes i una millor qualitat del producte. Les extrusores de cargol únic proporcionen una desgasificació bàsica, però no poden igualar l'eficiència de les extrusores de doble cargol en aplicacions exigents.

Autoneteja i manteniment

Les funcions d'autoneteja redueixen el temps d'inactivitat i simplifiquen el manteniment. Les extrusores de doble cargol utilitzen l'acció del cargol autoesborrant per evitar l'acumulació de material i permetre un funcionament continu. Les dades experimentals mostren que ajustar els paràmetres de l'extrusora, com ara l'amplada i l'alçada de la capa, pot millorar la rugositat i la mullabilitat de la superfície, millorant el rendiment d'autoneteja. Materials com els elastòmers termoplàstics demostren uns alts índexs d'autoneteja, la qual cosa es tradueix en menys neteja manual i costos de manteniment més baixos. Les extrusores de cargol únic són fàcils de desmuntar i netejar a causa del seu disseny senzill, però no ofereixen el mateix nivell d'autoneteja automatitzada que els sistemes de doble cargol.

El manteniment regular i la configuració optimitzada de l'extrusora ajuden a mantenir un alt rendiment i a allargar la vida útil de l'equip.

Idoneïtat de l'aplicació

Aplicacions de l'extrusora de doble cargol de plàstic

A extrusora de doble cargol de plàsticdóna servei a una àmplia gamma d'indústries que requereixen mescles avançades, control precís i flexibilitat. Els fabricants utilitzen aquestes màquines per a la composició, la producció de masterbatch, la barreja de polímers i el processament de plàstics reciclats. El disseny modular permet als enginyers ajustar els perfils dels cargols per a materials específics, millorant l'eficiència i la qualitat del producte. Les empreses dels sectors de l'automoció i la construcció confien en extrusores de doble cargol per a components d'alt rendiment. Els informes tècnics destaquen les millores en l'eficiència de la producció i la qualitat de les fórmules, especialment en aplicacions com la modificació de plàstics d'enginyeria i el processament de materials reciclats. El mercat de barrils d'extrusores continua evolucionant, amb una major adopció d'extrusores de doble i múltiples cargols en sectors d'alt volum i precisió com ara els productes farmacèutics i el processament d'aliments.

Millors usos per a extrusores de cargol únic

Extrusores d'un sol cargolcontinuen sent l'opció preferida per a tasques de fabricació senzilles i d'alt volum. Aquestes màquines excel·leixen en la producció de productes amb formulacions consistents i seques, com ara pasta, aliments bàsics per a mascotes i aperitius a base d'arròs. El seu disseny senzill garanteix uns costos de manteniment i operació baixos. La taula següent resumeix els millors casos d'ús:

| Tipus de producte | Tipus d'extrusió preferit | Raonament |

|---|---|---|

| Pasta | Cargol únic | Formulació seca simple, barreja mínima |

| Menjar bàsic per a mascotes | Cargol simple o doble | Tots dos funcionen, un sol cargol és rendible |

| Aperitius d'arròs inflat | Cargol únic | Entrada seca consistent, alt rendiment |

Un fabricant d'aperitius que produïa boles d'arròs inflades va trobar que les extrusores d'un sol cargol eren ideals per a receptes senzilles. Tanmateix, en canviar a productes multicereals, necessitaven una extrusora de doble cargol per a una millor barreja i una reducció de residus.

Exemples de la indústria

- Empreses alimentàries com Nestlé i Kellogg's inverteixen en maquinària d'extrusió per satisfer la creixent demanda d'aliments processats.

- Els sectors de la construcció i l'automoció depenen dels components extrudits, i empreses com Bausano i KraussMaffei ofereixen solucions a mida.

- La fabricació additiva s'integra amb l'extrusió per a la producció personalitzada, tal com s'ha vist amb CEAD i Arburg.

- Les tendències reguladores i ambientals impulsen l'adopció d'equips d'extrusió biodegradables i eficients energèticament.

Les innovacions tecnològiques, com ara l'automatització i la connectivitat IoT, continuen millorant l'eficiència de la producció i la qualitat dels productes en totes les indústries.

Consideracions operatives

Facilitat d'ús i formació

Els operadors troben que els sistemes d'extrusora moderns són fàcils d'utilitzar gràcies a les interfícies de control avançades. Aquests sistemes mostren dades en temps real, alarmes i gràfics de vista general, que ajuden els operadors a supervisar i ajustar el procés ràpidament. Els requisits de formació depenen del tipus d'extrusora. Les extrusores d'un sol cargol tenen un disseny senzill, de manera que els nous operadors poden aprendre el funcionament bàsic i la resolució de problemes en poc temps.Extrusores de doble cargolofereixen més funcions, com ara la gestió de receptes i la resolució de problemes remota, que requereixen formació addicional. Els sistemes de control amb registres d'esdeveniments i recopilació de dades ajuden els operadors a respondre als canvis del procés i a mantenir la qualitat del producte.

Consell: Invertir en la formació dels operadors millora l'estabilitat del procés i redueix el risc d'errors.

Manteniment i temps d'inactivitat

Un manteniment regular manté les extrusores funcionant de manera eficient i n'allarga la vida útil. Els programes de manteniment difereixen entre les extrusores d'un sol cargol i les de dos cargols. La taula següent destaca les àrees d'enfocament clau:

| Tipus d'extrusora | Àrees d'enfocament del manteniment | Aspectes destacats del programa |

|---|---|---|

| Cargol únic | Refrigeració de la gola d'alimentació, desgast del cargol/barril, comprovació del coixinet d'empenta | Canvi d'oli cada 4.000-5.000 hores |

| Cargol doble | Alineació de cargols, distribució de parell, comprovació de segments de canó | Sistema de refrigeració netejat cada sis mesos |

Els registres de manteniment fan un seguiment de les inspeccions, reparacions i substitucions de pecesAquests registres ajuden els equips a detectar problemes recurrents i a planificar el manteniment preventiu. El manteniment preventiu potreduir el temps d'inactivitat fins a un 45%i afegir anys a la vida útil dels equips.

- Els registres de manteniment permeten la resolució de problemes i una programació eficient.

- Descuidar els registres comporta temps d'inactivitat més llargs i reparacions repetides.

Cost i retorn de la inversió

El cost i el retorn de la inversió (ROI) tenen un paper important en la selecció de l'extrusora. El modelat per extrusió normalment requereix unainversió inicial més baixaque altres mètodes, com ara el modelat per injecció. Els sistemes automatitzats redueixen els costos laborals i el malbaratament de materials, millorant l'eficiència de la producció. El funcionament continu també redueix el temps d'inactivitat, cosa que augmenta el retorn de la inversió per a projectes d'alt volum. Les empreses sovint opten per l'extrusió per a peces senzilles per maximitzar l'estalvi de costos, mentre que les peces complexes i d'alta precisió poden justificar costos inicials més elevats en altres processos. Una avaluació acurada dels costos dels equips, l'ús de materials i les necessitats de mà d'obra garanteix el millor valor a llarg termini.

Guia de decisions

Triar en funció de les necessitats de rendiment

La selecció del sistema d'extrusora adequat depèn d'una revisió acurada dels requisits de rendiment. Molts fabricants utilitzenmarcs de presa de decisionsque combinen anàlisi tecnoeconòmica, models d'estimació de costos i eines assistides per IA. Aquests marcs ajuden els usuaris a comparar opcions en funció del cost, el temps de construcció, les propietats dels materials i les necessitats específiques de la indústria. Els mètodes de presa de decisions multicriteri, com ara AHP, TOPSIS i VIKOR, permeten als equips avaluar factors quantitatius i qualitatius. Els chatbots interactius d'IA ara proporcionen informació personalitzada, extreta de grans bases de dades de recerca per donar suport a decisions informades. Els estudis de casos mostren que aquest enfocament millora la precisió de les decisions, amb estimacions de costos que coincideixen estretament amb les cotitzacions del món real per a diversos components. El procés permet als usuaris prendre decisions independents presentant dades completes, en lloc d'imposar una única solució.

Consell: utilitzeu eines interactives i estudis de casos per comparar el rendiment, el cost i la compatibilitat de materials abans de fer una selecció final.

Preguntes clau a tenir en compte

A l'hora d'escollir entre unextrusora de cargol simple o doble, els equips haurien de revisar diversosfactors mecànics i operacionals:

- Quines són les forces motrius i resistives implicades en el procés d'extrusió?

- Quin mecanisme d'extrusió s'adapta millor a l'aplicació?

- Com afecta el disseny de la cambra a la pressió i al flux d'extrusió?

- Quina configuració de sortida optimitzarà la qualitat del producte?

- Es requereixen funcions avançades com la barreja secundària o el reforç?

- Com interactuen les propietats dels materials i els paràmetres operatius?

| Consideració | Extrusora de cargol únic | Extrusora de doble cargol |

|---|---|---|

| Flexibilitat de processos | Menys flexible, més senzill d'operar i mantenir | Més flexible, admet una major variabilitat de formulacions |

| Cost inicial | Cost de compra més baix | Inversió inicial més alta |

| Cost operatiu | Menor consum d'energia i costos de manteniment | Costos operatius i de manteniment més elevats |

| Eficiència de la producció | Control més fàcil, menor complexitat, menor rendiment | Major rendiment, millor barreja, millora de la qualitat del producte |

| Compatibilitat de materials | Apte per a una àmplia varietat de materials | Millor per a processos complexos i formulacions avançades |

Els experts del sector recomanen analitzar els objectius de producció, el cost total i els requisits de materials. Consultar amb especialistes pot ajudar a garantir que l'extrusora escollida satisfaci les necessitats actuals i futures.

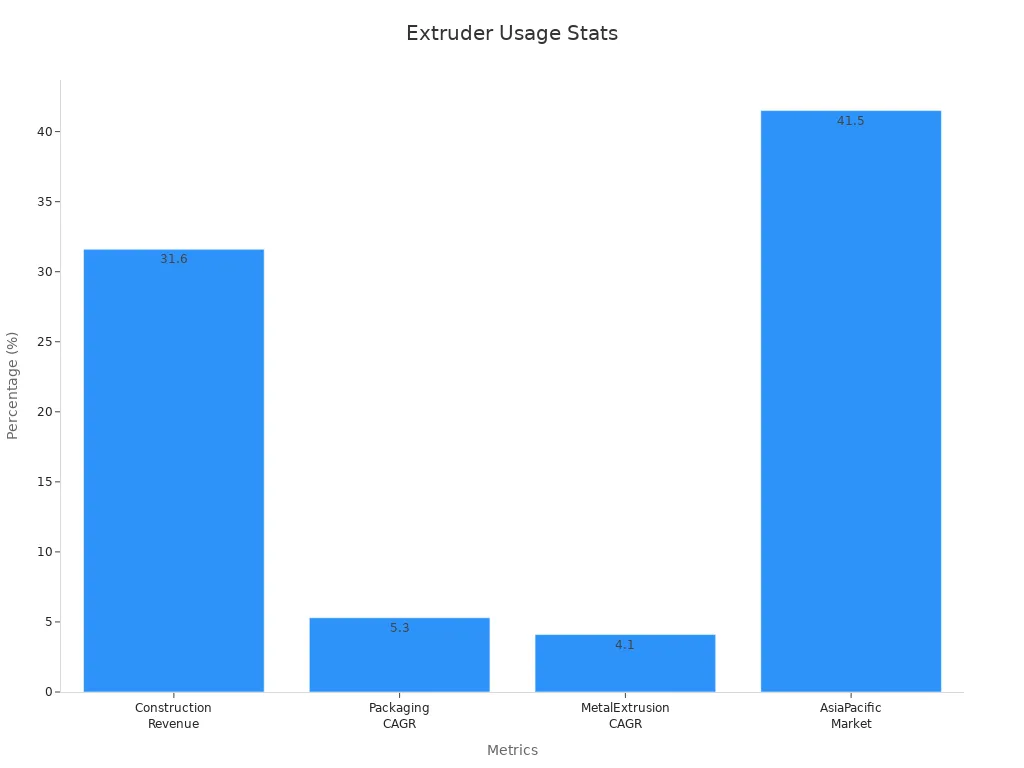

Tecnologia d'extrusora de doble cargoladmet mescles avançades i flexibilitat per al processament complex de plàstics. Les extrusores de cargol únic continuen sent ideals per a tasques senzilles i d'alt volum. Les dades de mercat mostren una taxa de creixement anual composta (CAGR) prevista del 6% per a les extrusores de doble cargol, cosa que reflecteix una forta demanda i una àmplia rellevància industrial.

| Aspecte | Tendència/Implicació |

|---|---|

| CAGR del mercat | ~6% (2024-2033) |

| Aplicacions industrials | Plàstics, aliments, productes farmacèutics, productes químics |

| Segment de producte | Les extrusores de doble cargol corotatives impulsen el creixement |

Preguntes freqüents

Quins materials pot processar una extrusora de doble cargol de plàstic?

A extrusora de doble cargol de plàsticGestiona polietilè, polipropilè, PVC, ABS i plàstics d'enginyeria. Admet la producció de compostos, mescles i masterbatchs per a diverses indústries.

Com millora la barreja una extrusora de doble cargol en comparació amb una extrusora de cargol únic?

Les extrusores de doble cargol utilitzen cargols entrellaçats. Aquests cargols creen fortes forces de cisallament i pastat. Aquesta acció garanteix una millor dispersió dels additius i un producte més uniforme.

Una extrusora de doble cargol és adequada per a plàstics reciclats?

Sí. Procés de les màquines d'extrusora de doble cargolplàstics reciclatseficientment. Ofereixen un control precís de la temperatura i una barreja avançada, cosa que millora la qualitat del material reciclat.

Data de publicació: 26 de juny de 2025