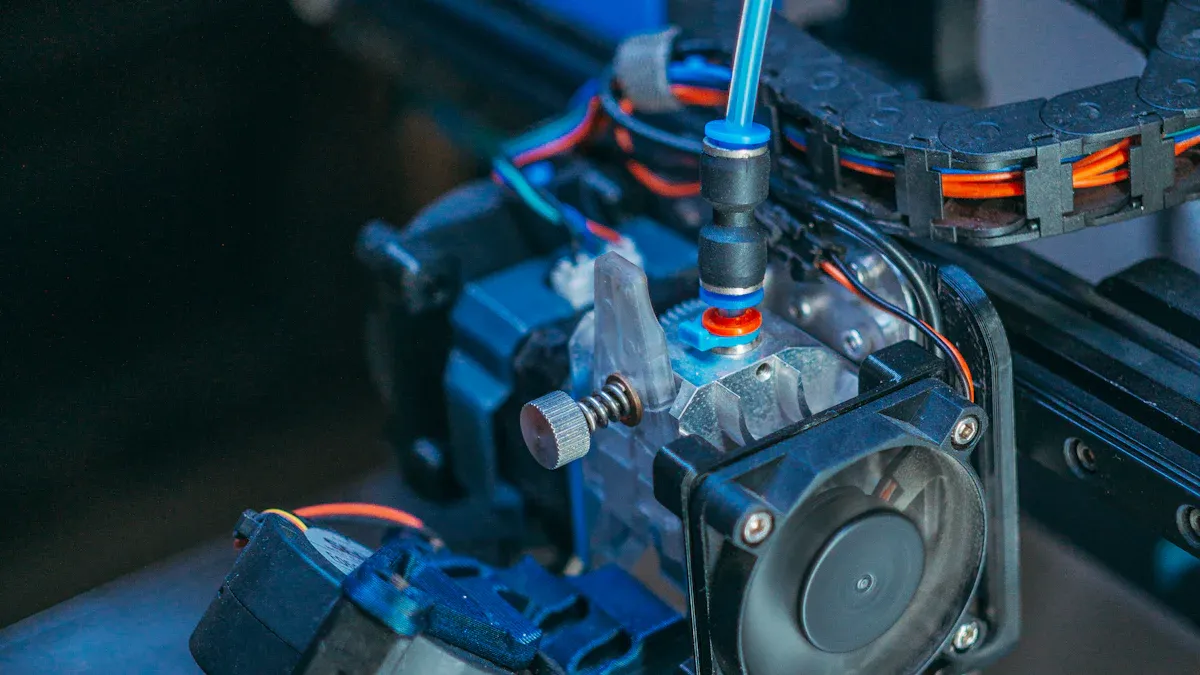

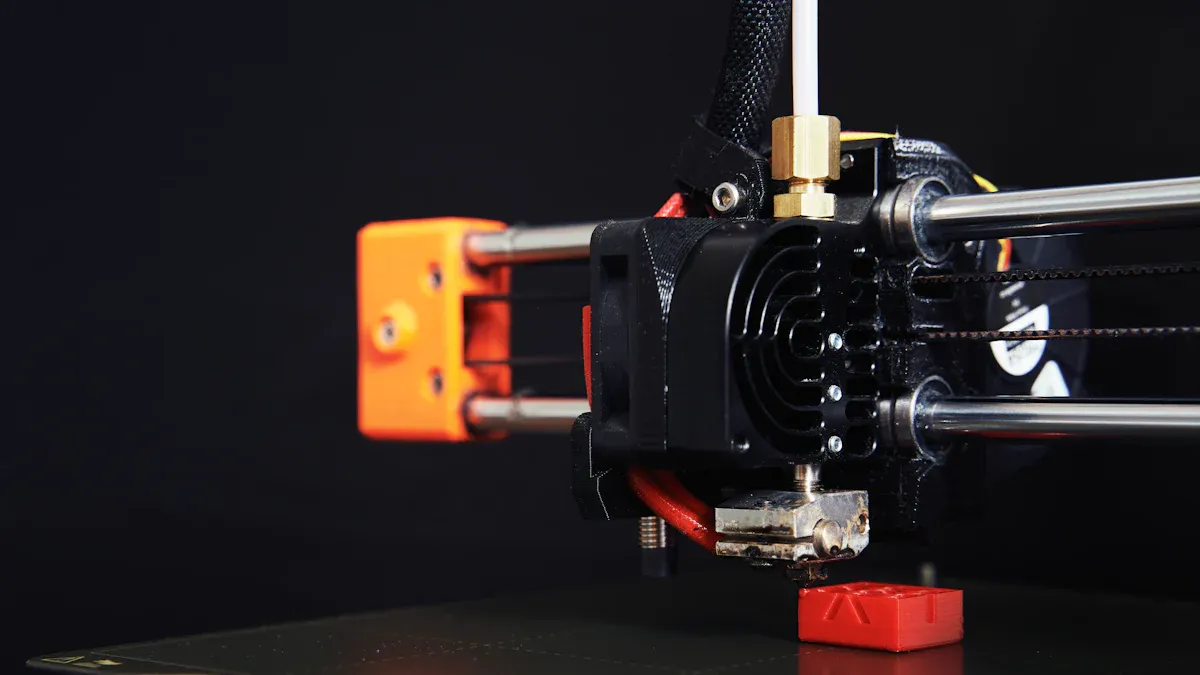

Els fabricants escullen millores crítiques per a la producció a granel d'extrusores de plàstic de doble cargol per augmentar l'eficiència i la durabilitat. Les millores comunes inclouen tecnologia sense assecador, nous cilindres quadrats i components redissenyats, tal com es mostra a continuació:

| Funció d'actualització | Descripció | Beneficis |

|---|---|---|

| Tecnologia sense assecadora | Elimina els passos d'assecat | Estalvia energia i espai |

| Barrils quadrats nous | Temps d'escalfament més ràpids | Redueix el temps d'inactivitat |

| Components redissenyats | Dissenyat per a una vida útil més llarga | Augmenta l'eficiència |

Tecnologia CNC avançada enBarril de doble cargol de plàsticiMàquina d'extrusió de barril de cargol únicla producció augmenta la precisió, la durabilitat i redueix el manteniment. Elextrusora de doble cargol de plàstices beneficia d'aquestes actualitzacions amb capacitats de barreja millorades i una millor gestió de recursos.

Millores essencials per a la producció a granel d'extrusores de plàstic de doble cargol

Reptes de rendiment en la fabricació d'alt volum

Els fabricants s'enfronten a diversos obstacles quan operen sistemes d'extrusora de plàstic de doble cargol per a la producció a granel. L'augment dels costos dels materials i l'energia crea pressió per millorar l'eficiència. El preu de l'acer inoxidable d'alta qualitat va augmentar un 14% del 2022 al 2023. Els costos d'electricitat per a equips industrials van augmentar un 11% a Europa. Aquests canvis obliguen les empreses a buscar una millor gestió de l'energia i un millor ús dels materials.

Els sistemes d'extrusora obsolets contribueixen a taxes de residus més elevades. Per exemple, el material de rebuig en aplicacions de canonades de PVC rígid sol mesurar al voltant de l'1,5%. Els cargols desgastats poden augmentar aquesta taxa fins al 10%, cosa que comporta un augment dels costos de producció. Si no s'aborda el desgast dels cargols, hi ha conseqüències costoses per als fabricants.

Consell: El manteniment regular i les actualitzacions puntuals ajuden a reduir els residus i a controlar els costos en operacions d'alt volum.

Els fabricants també s'enfronten a reptes amb el rendiment i el control de la temperatura. Les millores com ara els sistemes de refrigeració d'alta pressió i les juntes d'aïllament milloren l'intercanvi de calor i mantenen unes condicions de processament estables. La implementació de l'alimentació lateral augmenta els nivells de càrrega de farciment, mentre que els elements de cargol de pas llarg maximitzen el flux de material i eviten bloquejos.

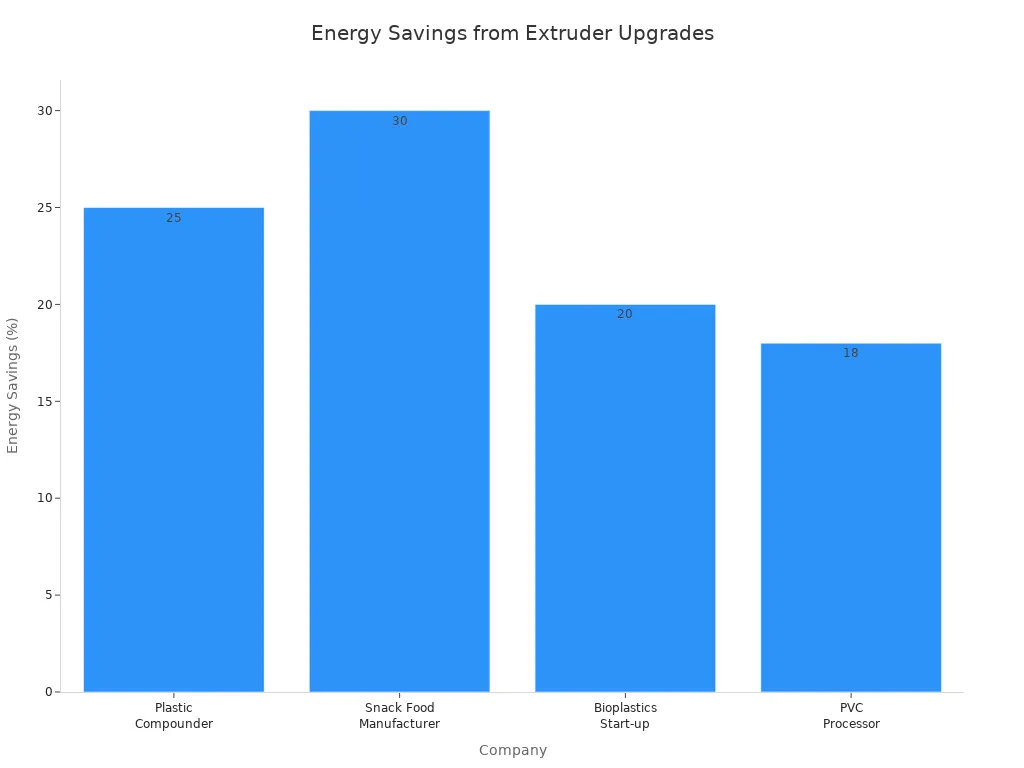

El consum d'energia continua sent una preocupació crítica. L'optimització del disseny del cargol i l'ús de sistemes avançats de control de temperatura permeten un estalvi energètic significatiu. La modernització amb tecnologia de servomotors augmenta l'eficiència operativa. Els ajustaments en el disseny del cargol i la configuració de l'alimentació poden afectar directament l'ús de l'energia mecànica.

Per què les actualitzacions són urgents per al mercat actual

El mercat de la tecnologia d'extrusores de plàstic de doble cargol continua evolucionant ràpidament. Els fabricants han de respondre a les noves tendències i demandes dels clients per seguir sent competitius. La taula següent destaca les principals tendències del mercat que impulsen la necessitat d'actualitzacions immediates:

| Tipus de tendència | Descripció |

|---|---|

| Multifuncionalitat | Les extrusores de doble cargol ara serveixen a polímers, aliments, pinsos i altres indústries. |

| producció a gran escala | Les grans unitats redueixen els costos i donen suport a les necessitats de la indústria petroquímica. |

| Precisió | Els productes d'alt valor requereixen una extrusió precisa, com ara les pel·lícules coextruïdes multicapa. |

| Tecnologies intel·ligents | El monitoratge i el control en temps real milloren la precisió i l'estabilitat. |

Els clients esperen una major qualitat i consistència del producte. Els sistemes d'extrusora de plàstic de doble cargol ofereixen una barreja i desgasificació superiors, cosa que redueix els defectes i millora el rendiment. Aquestes característiques resulten essencials per a peces tècniques amb requisits de qualitat estrictes. Les millores en la tecnologia de l'extrusora milloren la precisió i el control, mentre que els sistemes intel·ligents permeten ajustaments en temps real als paràmetres crítics.

Els fabricants que inverteixen en actualitzacions essencials experimentenrendiments significatiusEls costos de manteniment més baixos i la reducció del temps d'inactivitat es tradueixen en estalvis a llarg termini. Els dissenys robustos garanteixen la durabilitat i una productivitat millorada, cosa que fa que els sistemes d'extrusora de plàstic de doble cargol actualitzats siguin una opció fiable per a la producció a granel.

Tecnologia avançada de CNC i nitruració per a extrusora de plàstic de doble cargol

Precisió i consistència CNC en la fabricació d'extrusores

La fabricació moderna exigeix una alta precisió i repetibilitat. La tecnologia CNC avançada ofereix aquestes qualitats als components de l'extrusora de plàstic de doble cargol. Les màquines CNC utilitzen control per ordinador per donar forma als cargols i als cilindres amb mesures exactes. Aquest procés garanteix que cada peça encaixi perfectament i funcioni de manera fiable en la producció d'alt volum.

Les característiques clau dels sistemes CNC avançats inclouen intel·ligència artificial, sensors avançats i extrusores servoaccionades. Aquestes característiques treballen conjuntament per optimitzar el procés d'extrusió. Per exemple, la intel·ligència artificial analitza les dades i prediu els resultats, permetent ajustaments en temps real a la temperatura i la pressió. Els sensors avançats controlen els paràmetres crítics i proporcionen informació immediata per a les correccions. Les extrusores servoaccionades regulen la velocitat i la pressió del cargol, cosa que garanteix la uniformitat del producte final. Els escalfadors d'alta eficiència i els sistemes de control automatitzats milloren encara més l'ús d'energia i la qualitat del producte.

| Característica | Descripció |

|---|---|

| Intel·ligència Artificial (IA) | Optimitza els processos d'extrusió mitjançant l'anàlisi de dades, la predicció de resultats i la possibilitat d'ajustos en temps real a paràmetres com la temperatura i la pressió. |

| Sensors avançats | Monitoritza la temperatura, la pressió i els cabals de material amb alta precisió, proporcionant informació en temps real per a correccions immediates. |

| Extrusores servoaccionades | Ofereix precisió en la regulació de la velocitat i la pressió del cargol, garantint la uniformitat en els productes extrudits. |

| Eficiència energètica | Els escalfadors d'alta eficiència minimitzen la pèrdua d'energia i proporcionen un escalfament ràpid i uniforme per a la consistència del procés. |

| Sistemes de control automatitzat | Ajusta dinàmicament els paràmetres del procés en temps real per millorar l'eficiència i la qualitat del producte. |

Aquests avenços ajuden els fabricants a aconseguir resultats consistents, reduir els residus i mantenir uns estàndards elevats en cada lot.

Nitruració per a una major durabilitat i resistència al desgast

La tecnologia de nitruració juga un paper vital en l'allargament de la vida útil dels cargols i els cilindres en els sistemes d'extrusora de plàstic de doble cargol. Aquest procés tracta la superfície metàl·lica en una atmosfera rica en nitrogen a uns 510 °C (950 °F). El resultat és una capa exterior dura amb una duresa de la carcassa entre 55 i 65 Rc. Aquesta capa dura resisteix el desgast dels materials abrasius i manté la seva resistència al llarg del temps.

La nitruració ofereix diversos avantatges respecte a altres tractaments superficials. Proporciona una millor resistència al desgast que la carburació, amb una capa nitrurada que mostra un 50% menys d'intensitat de desgast sota càrregues similars. Els estudis tribològics confirmen que la nitruració supera la carburació, fins i tot quan la capa carburada és més gruixuda. El procés crea una capa fina i dura que disminueix gradualment en duresa, cosa que ajuda a protegir contra els danys superficials.

- La tecnologia de nitruració proporciona una resistència al desgast superior en comparació amb la carburació per a cargols i barrils d'extrusora.

- La capa nitrurada mostra una intensitat de desgast un 50% menor en condicions de càrrega similars.

- Els estudis tribològics indiquen que la nitruració és més beneficiosa que la carburació a causa de les millors propietats de desgast malgrat una capa carburada més gruixuda.

- La nitruració implica el tractament de cargols o barrils en una atmosfera rica en nitrogen a uns 510 °C, la qual cosa resulta en una duresa de la caixa elevada (55-65 Rc).

- El procés de nitruració crea una carcassa fina que disminueix en duresa, cosa que ajuda a mantenir la resistència al desgast contra materials abrasius.

- Els acers de nitruració adequats, com ara Crucible Nitriding 135, milloren la duresa aconseguida mitjançant el procés.

La nitruració també ajuda a prevenir els modes de fallada comuns en els components de l'extrusora. Aquests inclouenfatiga per flexió de baix cicle, fractura fràgil i fatiga per contacteLa taula següent descriu aquests modes de fallada i com la nitruració els aborda.

| Mode de fallada | Descripció |

|---|---|

| Fatiga de flexió de baix cicle | Mecanisme de fallada primari que condueix a la fractura fràgil de l'engranatge del pinyó. |

| Fractura fràgil | Resultant de la fatiga per flexió de baix cicle, que indica un punt crític de falla. |

| Carburació i acabat superficial | L'excés de carburació de la carcassa i el mal acabat superficial redueixen el límit de fatiga, contribuint a la trencadissa. |

| Fatiga de contacte | Comú en fallades d'engranatges, que provoquen problemes operatius importants. |

| Fatiga per flexió de les dents | Un altre mode de fallada prevalent en engranatges, sovint agreujat per un tractament deficient del material. |

En triar la nitruració, els fabricants augmenten la durabilitat dels seus equips d'extrusora de plàstic de doble cargol i redueixen el risc d'avaries costoses.

Passos pràctics per actualitzar les extrusores de plàstic de doble cargol existents

L'actualització dels sistemes d'extrusores de plàstic de doble cargol existents requereix una planificació acurada. Els fabricants primer han d'avaluar l'estat actual dels seus equips. Han d'identificar quins components es beneficiarien més del mecanitzat CNC o del tractament de nitruració.

Les consideracions sobre costos tenen un paper important en les decisions d'actualització. La mida de l'extrusora, els costos dels materials i la complexitat de fabricació afecten la inversió total. Les extrusores petites tenen costos de materials més baixos i unes necessitats de fabricació més senzilles. Les extrusores mitjanes i grans requereixen més recursos i tecnologia avançada, cosa que augmenta els costos.

| Mida de l'extrusora | Costos de materials | Complexitat de fabricació |

|---|---|---|

| Petit | Baix | Simple |

| Mitjà | Moderat | Moderat |

| Gran | Alt | Complex |

Els fabricants també haurien de tenir en compte la compatibilitat dels materials i la capacitat de producció. Diferents extrusores gestionen diversos materials, cosa que pot afectar els costos d'actualització. Les operacions d'alta capacitat poden necessitar funcions avançades, com ara automatització i sistemes d'eficiència energètica. Si bé aquestes funcions augmenten els costos inicials, sovint condueixen a estalvis a llarg termini mitjançant la reducció del manteniment i del consum d'energia.

- La compatibilitat dels materials afecta els costos d'actualització.

- La capacitat de producció determina la necessitat d'extrusores d'alta capacitat.

- Les característiques tecnològiques, com l'automatització i l'eficiència energètica, requereixen inversions inicials més elevades però ofereixen estalvis a llarg termini.

Consell: Associar-se amb fabricants experimentats, com ara Zhejiang Jinteng Machinery Manufacturing Co., Ltd., garanteix l'accés a tecnologia CNC i nitruració avançada. La seva experiència ajuda a optimitzar el procés d'actualització i a maximitzar el rendiment dels equips.

Seguint aquests passos, els fabricants poden modernitzar els seus sistemes d'extrusora de plàstic de doble cargol, millorar l'eficiència i allargar la vida útil dels equips.

Els fabricants aconsegueixen una major eficiència i sostenibilitat actualitzant les extrusores amb tecnologia CNC i de nitruració. La taula següent destaca els beneficis a llarg termini:

| Benefici | Descripció |

|---|---|

| Alta eficiència de producció | Millora l'eficiència, allarga la vida útil i augmenta el temps de treball continu de les màquines. |

| Consistència i precisió | Produeix peces amb toleràncies ajustades i alta precisió dimensional per a una producció consistent. |

| Cost-eficàcia | Minimitza el malbaratament de materials, redueix la ferralla i augmenta l'aprofitament del material. |

Propers passos: invertir en tecnologies avançades, centrar-se en materials respectuosos amb el medi ambient i formar els operadors per a un rendiment òptim del sistema.

Preguntes freqüents

Quins avantatges aporta la tecnologia CNC a les actualitzacions de les extrusores de doble cargol?

Tecnologia CNCgaranteix una fabricació precisa. Millora la consistència de les peces i redueix els residus. Els fabricants aconsegueixen una major eficiència i una millor qualitat del producte amb les actualitzacions del CNC.

Com allarga la nitruració la vida útil dels cargols i els cilindres de l'extrusora?

La nitruració crea una capa superficial dura. Aquesta capa resisteix el desgast i l'abrasió. L'equip dura més i requereix una substitució menys freqüent.

Es poden actualitzar les extrusores existents amb tecnologia CNC i nitruració?

Sí. Els fabricants poden modernitzar els sistemes actuals. Les actualitzacions milloren el rendiment, augmenten la durabilitat i redueixen els costos de manteniment.

Consell: Consulteu fabricants experimentats per obtenir les millors solucions d'actualització adaptades a les necessitats de producció específiques.

Data de publicació: 02-09-2025