El cilindre de doble cargol de plàstic configura l'eficiència i la qualitat de les línies d'extrusió modernes. Els líders del mercat destaquen el seu paper en la sostenibilitat i la innovació.

- Els fabricants veuen augmentar la demanda a mesura que les xarxes de sensors intel·ligents i els controladors basats en IA optimitzen l'ús d'energia i redueixen el temps d'inactivitat.

- Fabricants de barrils de cargol paral·lel dobleinformen d'una forta adopció a causa d'una major durabilitat i personalització.

- Barrils de cargol úniciFàbriques de barrils de cargol de plàstic individualsencara tenen un paper, però ara els dissenys bessonsdominen més de la meitat del mercat nord-americà.

Funcions principals del barril de doble cargol de plàstic

Transport i barreja de materials

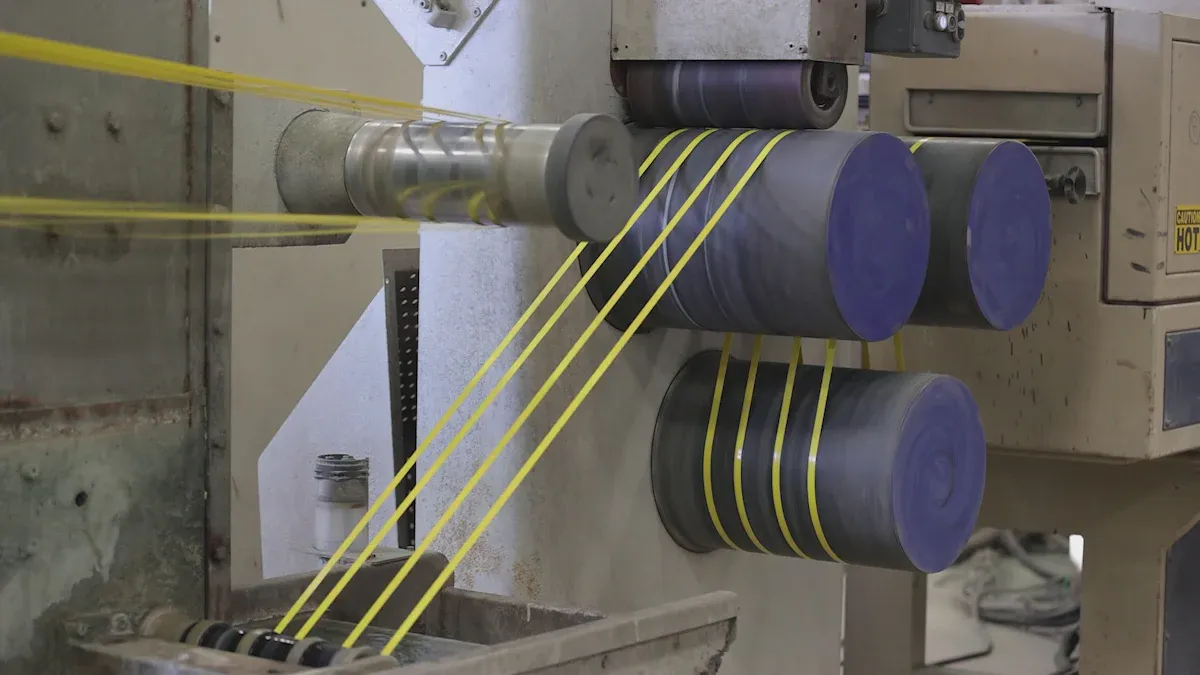

El cilindre de doble cargol de plàstic juga un paper vital en el moviment i la barreja de matèries primeres dins de l'extrusora. Els enginyers dissenyen els cargols per subjectar i empènyer els grànuls de plàstic cap endavant. Aquesta acció garanteix que el material es mogui suaument des de la zona d'alimentació fins a la zona de compressió. Els investigadors han estudiat com funcionen aquests cilindres i han trobat diversos punts clau:

- Potente i Melish van dividir la zona de transport en zones d'alimentació i compressió. Van utilitzar balanços de força i parell per calcular el rendiment més alt possible, els canvis de pressió i la potència necessària per accionar els cargols. El seu treball demostra que el cilindre de doble cargol de plàstic proporciona un flux de material fort i constant.

- Wilczyński i White van observar que la majoria dels grànuls de plàstic viatgen a la part inferior del barril, a prop dels cargols. El barril i el cargol escalfen els grànuls a mesura que es mouen, cosa que ajuda a que es fonguin uniformement.

- Altres experts, com ara White i Bawiskar, van crear models que expliquen com el cilindre de doble cargol de plàstic forma una capa de fosa i barreja les parts sòlides i líquides. Aquests models ajuden les fàbriques a entendre i millorar la barreja i la fusió.

El cilindre de doble cargol de plàstic garanteix que cada part del material es barregi i s'escalfi. Aquest procés comporta una millor qualitat del producte i menys defectes.

Fusió, homogeneïtzació i control de pressió

La fusió i la barreja uniforme del plàstic és una altra funció bàsica del cilindre de doble cargol de plàstic. El cilindre també ha de controlar la pressió per mantenir el procés estable. Els enginyers utilitzen diverses característiques de disseny per aconseguir aquests objectius. La taula següent mostra com els diferents paràmetres del cargol i les condicions del procés afecten la fusió, la barreja i la pressió:

| Paràmetre del cargol | Impacte / Detall numèric |

|---|---|

| Ràtio L/D | Les relacions L/D més altes milloren la barreja de polímers i la plastificació mitjançant l'allargament del temps de residència i la distribució de la calor. |

| Ràtio de compressió | Les ràtios de compressió més altes milloren la plastificació i la densificació; els valors òptims depenen del tipus de material |

| Relacions de compressió per a plàstics comuns | PE: 3-4, PP: 2.5-4, PS: 2-4, PVC rígid (grànuls): 2-3, PVC rígid (pols): 3-4, PVC flexible (grànuls): 3.2-3.5, PVC flexible (pols): 3-5, ABS: 1.6-2.5, PC: 2.5-3, POM: 2.8-4, PPE: 2-3.5, PA66: 3.7, PA1010: 3, Polièster reforçat: 3.5-3.7 |

| Paràmetre / Aspecte | Resultat numèric / Descripció |

|---|---|

| Pressió a la cambra en forma de C | Aproximadament 2,2 MPa |

| Caiguda de pressió a la zona d'engranament | 0,3 MPa |

| Caiguda de pressió a l'element de cargol invers | 0,5 MPa |

| Augment de temperatura a causa de la pressió | Una pressió de 40 bar provoca un augment de temperatura d'uns 20 °C |

| Velocitat d'avanç i velocitat de cargol òptimes | Una velocitat d'alimentació de 3,6 kg/h a 95 rpm maximitza la temperatura i minimitza la ruptura de la fibra |

| Font de generació de calor | Aproximadament el 80% de la calor de fusió generada per fricció de cisallament |

| Efecte de la velocitat del cargol sobre la deformació | La deformació acumulada augmenta linealment amb la velocitat del cargol |

| Efecte de la velocitat d'avanç sobre la deformació | La deformació acumulada disminueix amb la velocitat d'avanç |

Aquests resultats mostren que el cilindre de doble cargol de plàstic pot controlar la quantitat de calor i pressió que rep el material. La configuració adequada ajuda a que el plàstic es fongui completament i es barregi bé. Aquest control permet obtenir productes forts i uniformes.

Autoneteja i estabilitat del procés

El cilindre de doble cargol de plàstic també ajuda a mantenir l'extrusora neta i estable. El disseny dels cargols i el cilindre permet l'autoneteja. A mesura que els cargols giren, es netegen entre si i la paret del cilindre. Aquesta acció elimina el material sobrant i evita l'acumulació. Els cilindres nets redueixen el temps d'inactivitat i mantenen el procés funcionant sense problemes.

L'estabilitat del procés és un altre avantatge. El cilindre de doble cargol de plàstic manté una pressió i una temperatura uniformes durant tot el procés d'extrusió. Aquesta estabilitat significa que la màquina pot funcionar durant llargs períodes sense problemes. Les fàbriques poden produir més productes amb menys parades i menys residus.

Consell: El manteniment i la supervisió regulars del cilindre de doble cargol de plàstic poden millorar encara més l'estabilitat del procés i allargar la vida útil de l'equip.

Avenços i impacte al món real del barril de doble cargol de plàstic el 2025

Materials i recobriments innovadors per a la durabilitat

Els fabricants ara utilitzen materials i recobriments avançats per fer que el barril de doble cargol de plàstic duri més i funcioni millor. Els recobriments d'acer inoxidable, CPM10V, ceràmica i carbur de tungstè ajuden al barril a resistir el desgast i la corrosió. Aquests materials mantenen el barril fort fins i tot quan s'enfronta a altes temperatures i pressions durant l'extrusió de plàstic. Les proves de rendiment mostren que aquests recobriments milloren l'eficiència de la barreja i mantenen el procés estable. Per exemple, els tractaments de nitruració poden assolir nivells de duresa de HRC50-65, cosa que ajuda el barril a resistir l'abrasió. Les dades reals de les fàbriques mostren que aquestes millores redueixen el temps d'inactivitat i eviten fuites. Els equips de manteniment també informen que aquests barrils necessiten menys reparacions i duren més, cosa que estalvia diners i manté la producció funcionant sense problemes.

Les proves de laboratori, com les que utilitzen el Coperion ZSK 18 MEGAlab, ajuden els enginyers a provar nous materials i recobriments. Aquestes proves mesuren com de bé el canó maneja diferents plàstics i additius. Els resultats mostren que els recobriments innovadors milloren l'estabilitat tèrmica i la resistència al desgast. Les empreses veuen menys avaries i una millor qualitat del producte gràcies a aquestes millores.

Enginyeria de precisió i dissenys de barrils modulars

L'enginyeria de precisió dóna forma a cada part del canó de doble cargol de plàstic. Les fàbriques utilitzen màquines CNC i controls de qualitat estrictes per assegurar-se que cada canó compleixi uns estàndards exactes. Els enginyers mesuren la rectitud del cargol amb 0,015 mm i la rugositat superficial amb Ra 0,4. Aquestes toleràncies ajustades ajuden el canó a barrejar i fondre el plàstic de manera uniforme.

Els dissenys modulars del barril permeten canvis i reparacions ràpids. Els treballadors poden substituir les seccions desgastades sense desmuntar tota la màquina. Aquest disseny redueixtemps d'inactivitat fins a un 20% i redueix els costos de reparació fins a un 30%La taula següent mostra algunes millores clau:

| Paràmetre | Valor/interval numèric |

|---|---|

| Reducció del temps d'inactivitat gràcies a la modularitat | Fins a un 20% |

| Reducció de costos de reparació gràcies a la modularitat | Fins a un 30% |

| Duresa superficial nitrurada (HV) | 920 – 1000 |

| Duresa de l'aliatge (HRC) | 50 – 65 |

| Rectitud del cargol | 0,015 mm |

| Rugositat superficial (Ra) | 0,4 |

Aquests avenços ajuden les fàbriques a mantenir els seus barrils de doble cargol de plàstic en perfectes condicions, cosa que comporta un millor rendiment i menys residus.

Integració amb Smart Manufacturing i Automatització

La fabricació intel·ligent i l'automatització han canviat la manera com les fàbriques utilitzen el cilindre de doble cargol de plàstic. Els sistemes automatitzats ara controlen la temperatura, la pressió i la velocitat amb gran precisió. Els sistemes d'execució de fabricació (MES) ajuden a fer un seguiment de cada pas del procés. Aquests sistemes impulsenvelocitat de producció entre un 40 i un 50% i reducció del temps d'inactivitat fins a un 30%El manteniment regular, guiat per sensors i dades, manté les màquines funcionant durant més temps.

La taula següent destaca alguns impactes mesurables:

| Aspecte de millora | Impacte mesurable |

|---|---|

| Velocitat de producció | Augmentat entre un 40 i un 50% |

| Reducció del temps d'inactivitat | Reduït fins a un 30% |

| Millora de l'eficiència (MES) | Fins a un 25% de guany |

| Optimització del flux de materials | RTD uniforme, menys defectes i menys residus |

| Consum d'energia | Més baix que els mètodes tradicionals |

| Costos operatius | Reduït mitjançant un millor ús dels recursos |

| Qualitat del producte | Millorat constantment |

Les fàbriques que utilitzen sistemes amb certificació ISO9001 amb cargols avançats veuen operacions més suaus i una major qualitat del producte. Els clients obtenen millors productes i les empreses es mantenen competitives al mercat.

Beneficis d'eficiència, qualitat del producte i sostenibilitat

El cilindre de doble cargol de plàstic aporta guanys clars en eficiència, qualitat i sostenibilitat. Les millores als motors i accionaments estalvien10-20% en energiaL'energia de calefacció disminueix un 10% i els temps de cicle passen de 30 a 15 segons amb un millor refredament. Els sistemes de recuperació de calor residual capturen fins a un 15% de l'energia perduda, cosa que redueix encara més els costos.

La taula següent resumeix aquests beneficis:

| Aspecte d'eficiència i sostenibilitat | Estadística o descripció de suport |

|---|---|

| Estalvi d'energia | reducció del 10-20% |

| Optimització de la calefacció | 10% menys d'energia, temps de cicle reduït a la meitat |

| Recuperació de calor residual | Fins a un 15% de l'energia perduda recuperada |

| Taxa de plastificació | Augmentat de 104 g/s a 120 g/s |

| Temps de recuperació | Reduït a la meitat, de 18 a 9 |

| Manteniment predictiu | Reducció del temps d'inactivitat entre un 15 i un 30% |

| Materials ecològics | Menys fricció i desgast |

| Qualitat del producte millorada | 90% menys defectes, millor rendiment |

| Minimització de residus | Menor residu de matèries primeres |

Aquestes millores ajuden les fàbriques a fabricar més productes amb menys energia i residus. El cilindre de doble cargol de plàstic afavoreix la fabricació sostenible reduint els defectes i utilitzant els recursos amb prudència.

Nota: Empreses com ara Zhejiang Jinteng Machinery Manufacturing Co., Ltd. utilitzenenginyeria avançadai sistemes de qualitat estrictes per oferir barrils de doble cargol de plàstic fiables. Els seus productes ajuden les fàbriques a satisfer les demandes del processament modern de plàstics el 2025.

El barril de doble cargol de plàstic és el cor de la tecnologia moderna d'extrusió. Els fabricants obtenen una major eficiència, una vida útil més llarga i una qualitat constant del producte.

- Construcció duradoraredueix els costos de substitució

- L'enginyeria de precisió millora l'ús de l'energia

- Dissenys flexibles que admeten diverses aplicacions

Aquestes característiques impulsen l'èxit a llarg termini en un mercat global en creixement.

Preguntes freqüents

Què fa que un cilindre de doble cargol de plàstic sigui essencial per a les extrusores modernes?

Els barrils de doble cargol de plàstic proporcionen una barreja, fusió i control de la pressió precisos. Aquestes característiques garanteixen una alta qualitat del producte i un funcionament eficient en línies d'extrusió avançades.

Consell: Un rendiment consistent depèn d'un disseny adequat del cargol i del canó.

Amb quina freqüència han de mantenir les fàbriques els barrils de doble cargol de plàstic?

Les fàbriques haurien d'inspeccionar i netejar els barrils regularment. La majoria dels experts recomanen revisions mensuals per evitar el desgast, l'acumulació i els temps d'inactivitat inesperats.

- El manteniment regular allarga la vida útil dels equips.

- La detecció precoç de problemes redueix els costos de reparació.

Com trien els fabricants el barril de doble cargol de plàstic adequat?

Els fabricants seleccionen els barrils en funció del tipus de material, les necessitats de producció i les especificacions de la màquina. Consultar amb proveïdors experimentats garanteix un rendiment i una durabilitat òptims.

| Factor de selecció | Nivell d'importància |

|---|---|

| Tipus de material | Alt |

| Requisit de sortida | Alt |

| Model de màquina | Mitjà |

Data de publicació: 03 de juliol de 2025